EXTRACCION Y LAVADO DEL CARBON, PROCESO DE COQUIZACIÓN

EXTRACCION Y LAVADO DEL CARBON.

1.- GENERALIDADES.

La

historia y desarrollo del proceso del Alto Horno desde sus inicios ha estado

estrechamente ligada con el uso de combustible sólido carbonáceo. Durante

siglos el carbón vegetal o leña fue el principal combustible utilizado para

fundir fierro, antes de ser desarrollado el proceso de coquización a principios

del siglo XIX a partir del carbón mineral, sin el cual no hubiera sido posible

alcanzar el desarrollo actual en la Industria Siderúrgica. más aún, los

combustibles sólidos carbonáceos utilizados antes de la era del coque no

hubiera sido capaces de cubrir las demandas de cantidad y calidad adecuadas dada

la intensificación del proceso del Alto Horno que permitiera cubrir los cada

vez mayores requerimientos del acero a nivel mundial.

2.- DESCRIPCION DEL

CARBON

Siendo

el carbón mineral el elemento primario para la fabricación del coque, es

necesario revisar algunos aspectos importantes que se dan durante su formación

y explotación como son:

2.1-

FORMACION DEL CARBON.

El

carbón se encuentra en la naturaleza en forma de mantos. Usualmente formados a

partir de la compactación de sedimentos vegetales ("Turba")

depositados en pantanos, esteros de ríos o

lagos de agua estancada a través del tiempo. Generalmente se estima que la

compactación de la turba a carbón café y posteriormente a carbón bituminoso

es en porción 6:3:1 o sea que un metro de turba depositada producirá alrededor

de 50 cm de carbón café y 15 cm.

de carbón bituminoso. Los mantos de carbón así formados debido a los

movimientos telúricos y contracciones de la corteza terrestre se elevaron junto

con las demás capas formando cerros y pequeños montes que se fueron

erosionando con el paso del tiempo y formaron lo que se conoce como

"Cuencas carboníferas".

Clasificación y localización del carbón:

La clasificación más usual para los carbones se encuentra recopilada por la American Society for Testing and Materials (ASTM), basado en el contenido de carbón fijo, cantidad de materia volátil y características de aglomeración, existe una clasificación de los carbones por rango, pertenecientes a la norma D-338-66 de la ASTM de donde se observa que los carbones antracíticos subituminosos y ligníticos son los no coquizables debido a su carácter no aglomerante y los carbones bituminosos son los coquizables dado su carácter aglutinante.

En México, se ha encontrado depósitos de

diferentes tipos de carbones en los Estados de Chihuahua, Coahuila, Hidalgo,

Nuevo León, Oaxaca, Sonora y Veracruz . De estas regiones carboníferas,

destacando la mas importante la del Estado de Coahuila y en la cual se ha venido

produciendo la totalidad del carbón en México, en esta región carbonífera se localizan dos áreas principales que son:

Area de Sabinas:

Está

compuesta por las cuencas del Golfo de Sabinas, Las Esperanzas, Saltillito, San

Patricio, Lampacitos, Las Adjuntas, Monclova y San Salvador.

Area de Fuentes:

Localizada

en la parte Noreste del Estado (Río Escondido) en las inmediaciones a la zona

fronteriza con USA (Piedras Negras).

2.2 RESERVAS DE

CARBON.

Las

reservas totales de carbón mineral positivas son del orden de 1675 millones de

toneladas "in situ"; el 65% corresponde a carbón coquizable (760

millones toneladas.) y el 35% restante al tipo de carbón no coquizable, lo cual

da por resultado que mediante una explotación

racional y programada, el período de duración de las reservas de carbón

coquizable será para 76 años.

2.3 SISTEMA DE

EXPLOTACION.

En la

región carbonífera del Estado de Coahuila,

el carbón se presenta en forma de mantos una relativa gran extensión pero de

espesor reducido, presentan una determinada inclinación de acuerdo con la cual

varía en un punto dado la profundidad de la capa de carbón, así la extensión

e inclinación de las capas de carbón determinan el sistema de minado que se

aplica para su explotación.

Explotación a cielo abierto. (tajos):

Este

tipo de explotación constituye la forma más sencilla y económica de extraer

el carbón , es aplicable solamente para casos de mantos poco profundos y de

poca inclinación, ya que a mayor pendiente el área de explotación se

disminuye por lo que existe una profundidad máxima a la cual debe utilizarse

este método (entre 50-60 metros) si este límite es rebasado los problemas de

explotación se multiplican debido a la cantidad de material estéril (impurezas

que acompañan al carbón) que habría

que extraer y manejar por lo que la operacion de minado resultaria incosteable

la extracción.

Cuando

el espesor del manto es menor a 20 cm. es prácticamente es difícil

efectuar la separación, a a pesar de que la profundidad sea menor a 50

metros, además que la relación de toneladas de estériles a remover por

tonelada de carbón bruto se incrementaria por arriba de 14 ton. de material estéril

por tonelada de carbón resultando incosteable la operación

Generalmente

cuando se inicia la explotación del tajo se desecha el carbón que se encuentra

en los primeros 15 metros de profundidad debido a su composición química ha

sido afectada por estar en contacto con el aire de la superficie. Este fenómeno

no se conoce como "Aceración del Manto" y causa una oxidación del

carbón que se manifiesta en una disminución de sus propiedades coquizables y

su densidad.

Explotación subterránea

Existen

dos métodos principales de explotación subterránea que son; De

"Bordos" y "Frente

Larga" siendo este ultimo el más común utilizado en las minas bajo

control de AHMSA, Para el caso de ambos métodos es necesario una previa

preparación de la zona a explotar.

Esta

preparación consiste delimitar la

zona o bloque por medio de "cañones" que pueden desarrolla en forma

manual o bien empleando máquinas llamadas "Mineros Continuos" cuya

forma de operar es la siguiente:

El

minero continuo en un tambor giratorio con picos montado sobre un brazo

orientable que arranca o desbarata el manto de carbón, cayendo éste sobre una

mesa frontal de la máquina de donde es tomado por un mecanismo en forma de

"brazos de cangrejo" que lo depositan a un sistema de

transportadores de banda que lo llevan al exterior.

Método de bordos:

La

zona por explotar se delimita abriendo unos pasillos longitudinales paralelos

denominados "Cañones" con una separación de 60 a 150 metros,

posteriormente, estos cañones se comunican entre sí, abriendo

pasillos llamados "Galerías" que distan de 15 a 20 metros una

de otra y que son perpendiculares a los cañones. Nuevamente se abren

pasillos para comunicar estas Galerías y se denominan

"Cruceros", los que son paralelos a los "Cañones" y están

espaciados en forma similar a las Galerías con lo que queda formada una cuadrícula

de pilares conocido como "Bordos de Carbón".

En

esta primera fase se extrae aproximadamente el 30% del carbón recuperable

obteniéndose el resto con la extracción de los bordos de la cuadrícula.

Método de frente larga:

En

forma similar al de bordos el método de frente larga consiste esencialmente en

delimitar del manto de carbón

mediante "Cañones" y "Galerías" pilares rectangulares de

carbón de 100 a 200 metros de ancho con un mínimo de 500 metros de largo

pudiendo ser bastante más si las condiciones lo permiten. Los pilares se

explotan mediante cortes a lo largo de la cara hacia éste, por lo que se le da

el nombre de corte en retroceso.

La

explotación en forma de la mina, depende de la profundidad del manto de su

inclinación de su espesor y en sí la geología general del terreno y se

determina su superficie en base a los resultados previos de la explotación.

Dado

que la mina necesita conductos de determinadas dimensiones establecidas para

poder mover el equipo en su interior con facilidad, para que sea consteable la operación de extracción es

necesario explotar mantos bajo éste método con un espesor mínimo de 1 metro

para que se obtenga una altura total de explotación de 1.40 mts..

Generalmente

el avance de la explotación inicia en la parte de menor espesor del manto hacia

las de mayor espesor para evitarse problemas, sin embargo en ocasiones y debido

a la misma conformación del manto éste se adelgaza originando una disminución

en el rendimiento del material cortado.

El

abastecimiento más importante a una mina puede decirse que es el aire de

ventilación para lo que hay que diseñar los ductos de ventilación en forma

que se pueda establecer un circuito eficiente en toda la superficie y puntos críticos

del interior de la mina

Este

tipo de explotación subterránea por lo general tiene lugar a una profundidad

mayor a los 60 metros pudiendo llegar hasta los 300 metros a través de un túnel

inclinado de aproximadamente 1,000 metros.

3.- LAVADO DEL CARBÓN

.

Una

vez extraído el carbón se requiere de una separación del material no

utilizable ( estéril ), con el propósito de reducir la cantidad de ceniza.

Esta separación se efectúa por medio de un lavado que involucra la utilización

de métodos gravimétricos.

Las

plantas lavadoras bajo control de GAN/AHMSA estan diseñadas para reducir el

contenido de cenizas desde valores iniciales que varían entre 38 % y 40% para

obtener un carbón lavado con cenizas entre 13 % y 15%.

El

diseño de una planta lavadora depende básicamente del tipo del material que va

a ser tratado y sobre todo del tipo de producto, ya bien sea carbón metalúrgico

o térmico. Generalmente La planta

lavadoras de carbón constan de tres secciones como son:

- Circuito de

lavado de los gruesos (+6mm -250mm)

- Circuito de

lavado de los finos (+0.5mm -6mm)

- Circuito de

lavado de los ultrafinos (flotación -0.5mm)

Circuito de lavado de gruesos:

Como

primer paso, el carbón bruto ("Todo uno")de las tolvas de

almacenamiento es alimentado hacia la estación de cribado en la que se adiciona

agua limpia en abundancia para separa las partículas y aumentar la eficiencia

del cribado. Aquí se separa la fracción menor a 6mm para su posterior

tratamiento en el circuito de finos.

Las

partículas mayores a 50 mm y entre 6 y 50mm caen a una banda respectiva que las

conduce hasta el "Drew-Boy" es un aparato de separación por

"medio pesado" el cual realiza su función basado en la diferencia de

densidades que existe entre el medio, el carbón y la piedra o estériles.

La

densidad del medio depende de la calidad del carbón a tratar y este se logra

mediante una suspensión de agua y magnetita (Fe3O4). Generalmente la densidad

del medio oscila entre 1.4-2.09 gr./c.c.

El

"Drew-Boy" se encuentra dividido en dos secciones longitudinales en

cada una de las cuales se depositan las fracciones de +50mm y de 6 a 50mm

respectivamente.

Las

partículas cuya densidad es menor que la del medio pasado en este caso carbón

con algo de estériles (mixtos) flotan y son desalojadas mediante la acción de

dos "Molinete" de paletas uno para cada sección que lo arroja a una

criba, desaguador respectivamente cuya función es la separar la suspensión de

agua y magnetita arrastrados por el carbón al salir de "Drew-Boy", así

como las partículas mayores de 50mm que son pasadas a un quebrador de rodillos

para reducir su tamaño a 50mm y juntarlos con la fracción de igual tamaño que

no pasó por el quebrador y se envían a un "Drew-Boy" secundario con

una densidad menor en el medio (1.7 gr./c.c.) donde se repite el mismo proceso

que en el "Drew-Boy" primario.

Las

fracciones hundidas de ambos "Drew-Boys", estériles y mixtos son

recolectadas por la parte inferior de los mismos para desaguarse y

posteriormente desecharse.

La

suspensión de agua con magnetita recolectada en los desagües es tratada en

tambores recuperadores magnéticos para separar la magnetita y recircularla al

proceso.

La

fracción de carbón después de desaguada se envía a tolvas de almacenamiento

donde queda lista para su embarque.

Circuito de lavado de finos:

La

fracción de 0.6-mm separada en el sistema del circuito de gruesos es pasada a

través de un sistema de cribas de deslamado o desenlodado donde se separan las

fracciones entre 0-0.5 mm (lamas) que después serán tratados por el circuito

de flotación.

Tanto

a la salida de las cribas de gruesos como a la entrada de las cribas

deslamadoras se adiciona agua limpia en abundancia para separar las partículas

y facilitar la separación.

Las

partículas de +0.5mm de las cribas deslamadoras se juntan y se envían a un

tanque en donde se mezclan a un sistema de ciclones en el cual, mediante la acción

de la fuerza centrífuga las partículas de mayor densidad tienden a permanecer

en el exterior de la corriente formada y las de menor densidad permanecen en el

centro lo que permite que puedan descargarse las fracciones por los extremos del

ciclón . Las partículas de carbón (menor densidad) se desalojan por la parte

posterior del ciclón y se depositan a cribas desaguadoras de dos secciones

similares a las del circuito de gruesos.

Seguidamente

el carbón lavado pasa a un sistema de centrífugas en la cual se trata de

eliminar al máximo el agua del carbón después se transfiere a tolvas o patios

de almacenamiento listo para embarcarse.

La fracción de mayor densidad que forma el estéril es desalojada por la

punta del ciclón, extremo opuesto al que sirve para desalojar el carbón y se

deposita en cribas desaguadoras de dos secciones cayendo posteriormente a unirse

con los deshechos del circuito de gruesos.

Flotación:

Las

"Lamas" separadas en el circuito de finos son transportadas hacia un

decantador hidráulico que tiene como finalidad el asentamiento de material para

bombearse a las celdas de flotación pasando por cribas curvas que separan las

partículas mayores de 0.5mm

Antes

de entrar a las celdas de flotación, se determina la densidad, con el fin de

estimar el grado de finura y la dosificación de los reactivos.

En la

flotación se utilizan dos reactivos, el petróleo y el

metil-isobutil-carbonilo. El petróleo actúa como recolector de partículas de

carbón y el metil-isobutil-carbonilo como espumante para formar burbujas y

elevar el carbón a la superficie.

Las

celdas de flotación son depósitos rectangulares de pisos de acero que cuenten

en su centro con un agitador de paletas, que mantiene en suspensión las partículas

de carbón permitiendo que sean atrapadas y elevadas por las burbujas. El giro

de las paletas establece un tiro inducido de aire del exterior hacia el interior

de la celda para la formación de las burbujas. El agitador cuenta en un difusor

que evita que las burbujas salgan inmediatamente a la superficie permitiendo así

un mayor tiempo de contacto

Se

cuenta con dos bancos de celdas; la espuma formada en la superficie del primer

banco es desalojada mediante "Molinetes" de paletas y desemboca en el

segundo banco para un relavado.

La

alimentación a las celdas así como la circulación de las partículas hundidas

se hace por el fondo y el nivel del agua se mantiene mediante un sistema de

compuertas que tiene cada una en la superficie.

El

material de desecho de los dos bancos se juntan y se envían a un decantador químico.

El

producto flotado en el segundo tajo mediante un "molinete" se

recolecta en un depósito de espumas que se bombea a un tanque que alimentan a

un sistema de filtros de disco giratorios, los filtros consisten en un eje

vertical al cual van unidos ocho secciones que forman un disco siendo en total

nueve discos forrados de material filtrante (lona) a la que se adhiere el carbón.

El eje consta de un cabezal que lo divide en dos secciones una a través de la

cual se hace succión y sirve para que la carta se adhiera a los discos cuando

se sumergen en ella. Por la segunda sección se introduce aire a presión para

despegar la torta de la superficie del disco y que pueda ser desprendida

posteriormente por unos raspadores, además cuenta con un agitador en el fondo

del depósito del filtro para evitar asentamientos de la carga y tiene conectada

una tubería que conduce la carga al depósito de espumas cuando el filtro se

desborda.

El

agua extraída durante la sección se envía a un depósito de aguas filtradas

que surte la línea que va del primer al segundo banco con el fin de facilitar

el transporte.

El

carbón fino recuperado se deposita sobre la banda de carbón grueso lavado que

va a las tolvas o patios de almacenamiento listo para su transporte hacia las

plantas coquizadoras.

1.- INTRODUCCION.

El

coque metalúrgico es un material carbonáceo resistente y poroso producido

mediante la destilación destructiva de carbones minerales coquizables,

efectuada en cámaras refractarias conocidas como "HORNOS DE COQUIZACIÓN".

Aunque el coque es utilizado en un gran número de Industrias, aproximadamente

el 90% de la producción de coque está destinada a la fabricación de hierro

primario (arrabio) mediante el proceso del Alto Horno.

Siendo

el coque la mayor fuente de calor, así como el principal generador gas como

agente reductor dentro del Alto Horno; también tiene la función no menos

importante de mantener la permeabilidad del lecho y soportar la carga durante su

descenso a través del horno ocupando aproximadamente el 50% del volumen total

del horno.

Para

lograr mantener una marcha estable del alto horno así como buen flujo de

material líquido y gases en el interior, la calidad del coque debe ser óptima,

clasificado dentro de un rango de tamaño adecuado y poseer buenas propiedades

de resistencia , adicional a estas propiedades físicas el coque para el alto

horno debe contar con un alto contenido de carbón fijo y mínimas impurezas.

El

proceso de coquización ha involucrado desde su concepción más simple una

serie de etapas de desarrollo como son: recuperación de subproductos, hornos de

tipo regenerativo, utilización de ladrillo de sílice, etc... hasta llegar a la

operación altamente tecnificada de nuestros días. El coque metalúrgico

actualmente se produce casi exclusivamente en hornos de "Retorta" con

recuperación de los subproductos y los nuevos procesos no necesariamente

restringidos al uso de carbones coquizables para poder obtener un producto que

pueda ser ampliamente utilizado en el alto horno; se cree que podrán ser

completamente desarrollados en un lapso de 20 años.

2.- DESARROLLO

HISTORICO :

La

utilización de alguna forma de material sólido carbonáceo en la producción

en hierro primario es inseparable en la historia y desarrollo de la fusión de

óxidos de fierro. El advenimiento del coque para este propósito y también el

nacimiento de la moderna industria del coque deben atribuirseles a Abraham Darby

(1678-1717) quien fue el primero en utilizar exitosamente el coque para fundir

fierro en Coalbrookdale de Shropshire, Inglaterra.

La

transición del paso del carbón vegetal al uso del coque como principal

combustible en el alto horno ocurrió de una manera bastante rápida, debido que

las áreas deforestadas fueron siendo cada vez mayores y se tenía que

transportar el carbón vegetal desde lugares cada vez más lejanos. Además tratándose

de un recurso renovable, la velocidad de reforestación era menor que la

velocidad de consumo. Este déficit y el aumento del costo del carbón vegetal

forzaron a la industria del hierro, en aquel país a usar un combustible más

barato y disponible, que fue el coque.

Ya

para 1796 los hornos que consumían carbón vegetal en Inglaterra eran solo unos

cuantos y muy dispersos. Incidentemente pequeñas cantidades de fierro son aún

producidas en pequeños altos hornos de carbón vegetal en ciertas partes del

Mundo donde las condiciones locales lo justifican.

Durante

la evolución de la coquización es lógico aceptar el hecho que el primer

proceso de coquización fue en esencia la substitución del carbón mineral por

la madera en el método de fabricación del carbón vegetal durante este período.

Un proceso conocido como el método al "aire libre" fue inicialmente

utilizado, y constaba de pilas o montones rectangulares de carbón en una fosa

abierta con un arreglo burdo de chimenea para ayudar a controlar la combustión

del coque. La descomposición del carbón se iniciaba mediante la ignición de

leña por los "cañones" de carbón. Los gases envolventes se encendían

y constituían la fuente de calor. Además los montones de carbón se cubrían

de coque para evitar o reducir la combustión extrema de los montones y se

necesitaban alrededor de 8 días para la coquización de los montones con un

rendimiento menor al 60%. El método al "aire libre" para producir

coque era por lo tanto una labor intensiva, burda, ineficiente con condiciones

peligrosas de trabajo.

Con el

incremento en la demanda de coque, el proceso se fue modificando y mejorando

mediante la introducción de cámaras refractarias. Este cambio en el método de

fabricar coque fue el inicio de los hornos de coque tipo "colmena" .

La

característica principal de estos primeros métodos fue el calentamiento autónomo

del carbón mediante la combustión de los gases envolventes sobre la carga del

horno. Así mismo un requisito indispensable para prevenir un excesivo quemado

del carbón o coque fue el control de la alimentación o entrada del aire de

combustión. Estos hornos estaban constituidos de mampostería de ladrillo

refractario y tejas demasiado simples con un perfil estructural de domo (similar

a una colmena de abeja) de alrededor de 3.5 metros de diámetro y de 2 a 2.5

metros de altura. El piso estaba construído de tejas planas y el domo contaba

con un orificio de carga que a su vez servía como escape para los gases de

combustión. El control de la combustión dentro del horno se efectuaba mediante

la regulación del aire que pasaba a través de una puerta en forma de arco a un

lado del horno que también servia para nivelar, enfriar y evacuar el coque una

vez que la carbonización se completaba.

El

perfil circular de los Hornos de colmena dificultaban la adopción de

innovaciones mecánicas para mejorar las operaciones del manejo del carbón y el

coque, lo que dió como resultado que durante la última parte del siglo XIX

emergiera un nuevo tipo de diseño de horno clasificado como una cama

rectangular horizontal , que comprendía largas cámaras angostas con una puerta

de cada lado. Y ya este arreglo longitudinal permitió el desarrollo del equipo

auxiliar similar pero menos sofisticado al que se encuentra en las modernas

plantas coquizadoras con tratamiento de subproductos. Algunos diseños

posteriores fueron bastantes similares a este tipo, pero un poco más

sofisticado y empleaban un calentamiento bi-direccional de la carga del carbón

mediante la recirculación de los gases emitidos a través de una serie de

conductos localizados bajo el suelo del horno, con lo anterior se elevó la

eficiencia del horno en un 40% y se logró la carbonización del carbón a más

alta temperatura

Ante

el creciente auge industrial, pronto fue reconocida como una buena área de

oportunidad el aprovechamiento de los subproductos generados en la fabricación

del coque. El desarrollo del proceso de recuperación de subproductos debe

atribuirse a la necesidad de contar con un combustible libre de humos para

abastecer el creciente mercado de carboquímicos (Industrias de colorantes y

farmacéuticas), así como mantener una fuente de gas urbano. No obstante que

las primeras patentes para el aprovechamiento de los subproductos del carbón

datan de 1681 el prototipo del primer horno con procesamiento de subproductos

tal como se conoce en la actualidad no apareció sino hasta finales del siglo

XIX.

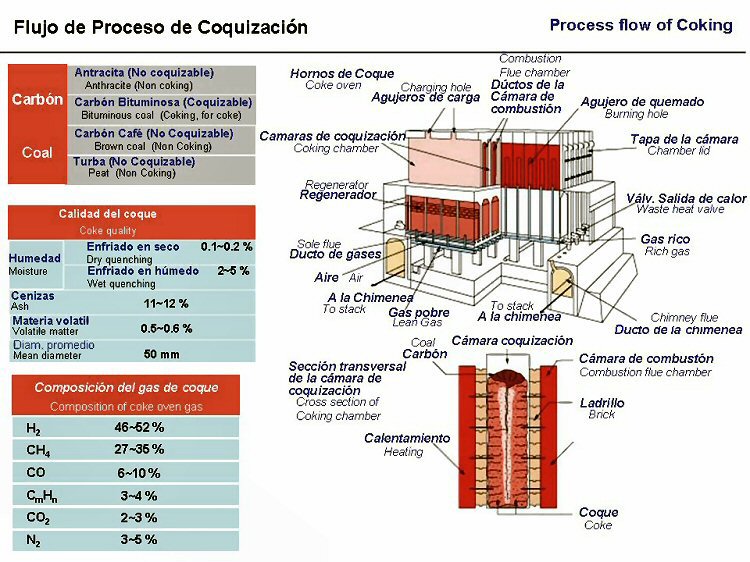

3.- DESCRIPCION DEL

PROCESO CONVENCIONAL :

En la

industria existen un gran número de diseños de hornos de coquización

(Koppers, Wilputte, Koppers Becker, Still, Otto, Somet-Solvay, Simón Carves,

Coppee Didier, etc...) pero en general una batería de hornos de coque y

subproductos está formada de 10 a 100 hornos que tienen cámaras de

calentamiento, cámaras de coquización y cámaras regenerativas; las cámaras

de calentamiento y coquización se encuentran alternadas de tal forma que existe

una cámara de calentamiento con series de conductos en cada lado de la cámara

de coquización y cámaras regenerativas localizadas por debajo.

El

tamaño de los hornos varía considerablemente; en la actualidad existen hornos

de 3 a 6 metros de alto, 11 a 15 metros de largo y 42.5 a 50 cm de ancho, pero

están en desarrollo o construcción hornos de mayor capacidad.

El

ciclo de coquización se inicia con la introducción de la carga de carbón al

horno operación que se lleva a cabo con la ayuda de un "carro carga"

que opera sobre rieles a lo largo de la batería. El carro carga recibe el carbón

de la torre de almacenamiento al final de la batería en varias tolvas que son

iguales en número a los orificios de carga del horno y la operación es la

siguiente: El "Carro Carga" se desplaza a través de la batería hasta

el horno que va a ser cargado. Se remueven las tapas o sellos de la parte

superior del horno y se acomoda el carro sobre orificios a través de los cuales

son descargadas las tolvas del carro carga.

Durante

la operación de carga, se limita el escape de los gases del horno mediante

aspiradores de vapor y se recolectan para su procedimiento en la planta de

subproductos.

El

"tiempo de coquización" que es el tiempo requerido para producir el

coque a partir del carbón, está gobernado por numerosos factores que incluyen

las condiciones y diseño del sistema de calentamiento del horno, el ancho de la

cámara de coquización humedad del carbón y la naturaleza de los carbones a

coquizar.

El

tiempo de coquización es seleccionado para alcanzar en el coque adyacente a las

paredes de la cámara una temperatura entre 1050°C a 1100°C. Una vez que el carbón ha sido completamente coquizado hasta el

centro. La temperatura máxima en los conductores de la cámara de calentamiento

no puede exceder de 1550°C que es el límite para el ladrillo refractario. El

tiempo de coquización requerido para el coque del alto horno oscila entre 16 y

24 hrs. siendo mayor en el caso de tratarse de coque para fundición.

Cuando

el carbón ha sido completamente coquizado se remueven las puertas de los lados

de la cámara y el coque encendido es empujado mediante un dispositivo mecánico

que se conoce como "Carro Empujador" hacia el extremo opuesto del

mismo a través de un "carro guía" que lo canaliza a un "carro

de apagado" . El carro de apagado se mueve por rieles a lo largo de la

batería hasta las "torres de apagado" donde el coque es apagado y

enfriado mediante la adición de agua.

Posteriormente

el coque apagado es enviado a una estación de quebrado y cribado donde se

clasifica y selecciona el coque de tamaño adecuado para utilizarse en el alto

horno.

El

proceso de coquización involucra una serie de reacciones que pueden dividirse

en tres etapas básicas como son: primero existe una descomposición del carbón

a temperaturas abajo de 700°C a productos primarios consistentes de; agua, monóxido

de carbón, Dióxido de carbón, sulfuro de hidrógeno, olefinas, parafinas,

hidroaromáticos y compuestos fenólicos y nitrogenados.

Segundo,

las reacciones térmicas de los productos primarios ocurren a medida que

atraviesan el coque caliente y paredes espacios de temperatura superior a 700°C,

resultando la formación de hidrocarburos aromáticos y metano, así como

evolución de grandes cantidades de hidrógeno, cianuro de hidrógeno, bases de

piridina, amoniaco, nitrógeno y la descomposición de los compuestos

nitrogenados. Y tercero, la producción de coque compacto mediante la remoción

progresiva del hidrógeno.

Aproximadamente

del 25 al 30% en peso de la carga inicial de carbón se desprende como vapores y

gases que son recolectados para su tratamiento. Una tonelada de carbón dará

aproximadamente los siguientes rendimientos:

Coque Metalúrgico

545 - 635 Kg

Coque Breeze (finos)

45 - 90 Kg

Gas de coque

285 - 345 m3

Brea

27 - 34

lts

Sulfato de amonio

7 - 9

Kg

Licor amoniacal

55 - 135 lts

Aceite ligero

8 - 12.5lts

El gas

coque está compuesto por una serie de gases como son: hidrógeno, metano,

etano, monóxido de carbón, dióxido de carbono, etileno, propiléno, butileno,

acetileno, sulfato de hidrógeno, amoniaco, oxígeno y nitrógeno.

El

licor amoniacal es una solución acuosa de sales amoniacales condensadas del

gas. La brea es un líquido negro viscoso que condensa del gas en el colector

principal y es la fuente de piridina, ácidos de alquitrán, naftaléno, aceite

de creosota, etc... El aceite ligero es un líquido café amarillento de

composición variable. Los principales productos recuperados del aceite ligero

son el benceno, xileno, tolueno y los solventes de nafta.

4.- CARACTERÍSTICAS

DEL COQUE PARA ALTO HORNO.

Entre

las propiedades del coque para uso en el alto horno que mayor repercusión

tienen en la eficiencia del proceso destacan las siguientes:

Características químicas:

Carbón

fijo. Deberá ser lo más elevado y constante posible, ya que así durante su

combustión frente a las toberas se tendrá la mayor capacidad y la mínima

variación térmica por unidad en peso.

Contenido de cenizas.

En

contra-posición al carbón fijo, deberá ser lo más bajo posible. Fusión es

la de formar escoria mediante su neutralización con fundentes y cualquier

aumento y variación en su contenido repercutirá directamente en los volúmenes

de escoria producida, así como en el índice de basicidad de la misma, puesto

que las cenizas están constituidas principalmente por compuestos de carácter

ácido como son: SiO2 y Al2O3.

Azufre.

Por lo

general un 80% mínimo del azufre de entrada al alto horno proviene del coque;

de ahí la importancia que este elemento alcance una baja concentración en el

combustible pues su presencia afecta directamente la calidad del arrabio y la

necesidad de su eliminación determinada por el volumen de escoria lo que su vez

influye en la productividad del horno y en el rendimiento térmico del mismo.

Reactividad.

Afinidad

que presenta el coque para combinarse con el oxígeno y bióxido de carbono. En

el caso del alto horno es común hablar de un buen coque a este respecto, cuando

su reactividad es relativamente baja o sea que la reactividad deberá ser

suficiente para que el coque se combustiona bien al contacto con el oxígeno del

aire frente a las toberas, pero que no sea tan alta como para que entre fácilmente

en reacción con el oxígeno de los óxidos ferrosos, antes de que alcance el

nivel de toberas, lo que finalmente se traduce en un aumento del consumo de

combustible.

Características

físicas.

Granulometría.

El tamaño del coque estará en parte influenciado por el tamaño del resto de

los componentes de la carga; sin embargo, se considera como aceptable el

comprendido entre el rango de 16 a 19 mm como mínimo y 64 a 75 mm como máximo.

La importancia de un buen control en el tamaño del coque cargado al alto horno

se reflejará principalmente en la permeabilidad de la columna de carga.

Indice de estabilidad.

Constituye

un ensayo físico que determina la resistencia del coque a la degradación o la

pérdida de tamaño del mismo, por el efecto combinado de la abrasión (desgaste

por roce) y la caída. Este es uno de los indicadores a los que se les presta

mayor atención ya que es un reflejo fiel de lo que será el comportamiento del

coque en el interior del horno, por ejemplo: si se tiene un coque de baja

estabilidad creará problemas al ser cargado al horno, ya que perderá su tamaño

inicial tendiendo a pulverizarse lo que afectará la permeabilidad de la columna

de carga dando un descenso irregular de la misma, favoreciendo la formación de

incrustaciones sobre las paredes, disminuyendo la producción de arrabio y su

calidad, así como aumentando el consumo de combustible

La

prueba de estabilidad se rige por las normas A.S.T.M. y una breve descripción

de la misma sería la siguiente. Se seleccionan 10 Kg de muestra de coque entre

+2" y -4", la cual se introduce a un tambor de 36" diam. por

18"ancho con dos placas de 2" en su interior a 180°; se hace girar

400 vueltas a 23 rpm. Después de las vueltas se extraen las fracciones

resultantes y se criban a las siguientes mallas +1 1/2" +1"

+1/2", +1/4" y -1/4".

El %

de muestra total retenido a +1" será el % de estabilidad; a su vez el % de

dureza estará comprendido por la fracción acumulada a +1/4".

Indice de Dureza.

Por

medio de este ensayo se mide la resistencia del material al impacto, pero no es

tan representativo como el índice de estabilidad y debe tomarse justamente

asociado a este último para tener una evaluación más exacta de las cualidades

mecánicas del coque.

Humedad

del coque.

Su

determinación es importante y debe efectuarse con la regularidad necesaria, ya

que el peso del coque efectivamente cargado al horno deberá ajustarse en base

seca (eliminando la humedad) para descontar las variaciones en el peso debidas a

la humedad involucrada, mismas que se reflejarían en el balance térmico dentro

del horno.

|

||||||||||||||||||||||||||||||||||||||||||||||

MEJORA EN LA CALIDAD DE COQUE PARA CONSUMO DE LOS ALTOS HORNOS

Alberto Sandoval Torres, Raúl Martínez Quiroz, Osvaldo Cepeda Cárdenas