Robot Technologies and Intelligent Robots - Robotic

ERCIYES ÜNIVERSITESI

Makine Mühendisligi Bölümü

Danisman : Yrd.Doç.Dr. Sahin YILDIRIM

Hazirlayan : Volkan GÜNES

Eylul 2001

Asagida bulacaginiz Robot teknolojileri ve robotic baslikli yazi Erciyes universitesinde Arastirma raporu olarak sunulmustur.

Bu kısımda robot kelimesinin tanımı ve robotlar hakkında

kısa bir bilgi verilecek ve en çok bilinen robotlardan bazıları

tanıtılacak ve robotların kullanım alanlarına bir

giriş yapılacaktır.

2.Robotların

sınıflandırılması :

Bu kısımda robotlar koordinat sistemlerine , kontrol

sistemlerine ve yeteneklerine göre sınıflandırılacaktır.

Bu kısımda

robotların uygulama alanları sıralanacak ve robotların çalışma

alanları hakkında bilgi verilecektir. Ayrıca robotlardaki

uygulamalardan birkaç örnek sunulacaktır.

Bu kısımda robot

el mekanizmaları hakkında bilgiler verilecektir

Bu kısımda esnek

imalat sitemlerinin kontrolü ve belirlenmesindeki modeller işlenecektir.

Bu kısımda robotların öncesi ve şimdisi hakkında bir makale yazısı ile bitirilecektir.

Robotlar hakkında bilgi vermeye başlamadan önce ilk olarak ROBOT sözcüğünün anlamı ve çıkış noktası hakkında bir açıklama yapmalıyız.

Robot sözcüğü 20.yylın başlarında ortaya çıkmış

ve ilk olarak Çek asıllı bir oyun yazarı olan Karel Capek

tarafından R.U.R (Rossums Universal Robots) isimli bir oyunda kullanılmıştır.

Gerçek anlamda robot, insanların yaptığı işleri

otomatik olarak yapan makinalara denir, fakat çoğu zaman birçok kişi

robot denince Androidler ve

Cyborgları düşünür.Androidler ve Cyborglar insan

şeklinde ve özellikleri bilim-kurgu film ve yazılarında

biraz abartılmış robotlardır fakat bugünkü teknoloji ile

bu tür robotlar yapmak mümkün değildir.Bununla birlikte bunlar üzerinde

de birçok araştırma yürütülmektedir.Bu tür çalışmaları

özellikle Amerika ve Japonya ile birkaç başka ülke yürütmektedir.

Gerçekte robotların insan şeklinde olması zorunlu değildir

ve bugünde kullanılan birçok robot insan görünümünden çok uzaktır.

Robot tipleri ve çeşitleri olarak birçok örnek verilebilir.Bunlardan en çok bilinenleri olarak Endüstride kullanılan robot kolları,uzay çalışmalarında kullanılan robot keşif araçları ve üzerlerinde geliştirme projeleri devam eden yukarda bahsettiğimiz Android benzeri robotlar söylenebilir.

Canlılardan Esinlenilen Robotlar

Artık

günümüzde birçok robot tasarımcısı özellikleri doğadaki

canlılara benzeyen robotlar tasarlamaya başlamışlardır.Bunun

nedeni olarak doğadaki canlıların ortama uyum sağlama

yeteneği gösterilebilir.Bu yeni kuşak robotlar özellikle

uzay çalışmalarında keşif aracı olarak kullanılmak

için tasarlanmakta ve denenmektedir.Yapılan birçok robot

prototipinden en iyi özelliklere sahip olan ve başarılı

olanlar seçilmekte ve özellikleri birleştirilerek yeni ve daha

gelişmiş ve ortamdaki değişken şartlara (özellikle

uzay çalışmalarında bilinmezlik yüksek olmasından

dolayı) en iyi şekilde uyum sağlayabilecek bir robot yapılmaya

çalışılmaktadır. |

Robotların

kullanım alanları olarak bugün en yoğun olarak kullanıldıkları

yerler olan endüstri kuruluşları( otomobil fabrikaları vb.)

ile uzay çalışmaları verilebilir.Fakat yakın bir zamanda

robotların evlerde de kullanılmaya başlanacağına

neredeyse kesin

gözüyle bakılabilir.Örnek olarak ; 1997 yılı başlarında

Electrolux şirketinin ürettiği yeni kuşak bir elektrik süpürgesi

verilebilir.Bu süpürge odayı kendi başına süpürebilmekte ve

daha sonra da şarj olmak için kendi yerine dönmektedir.bu robot süpürgenin

özelliği üzerinde birçok alıcı bulunması ve bu nedenle

çevreyi tanıyabilmesidir.

Endüstri kuruluşlarında kullanılan robotlar ise çoğunlukla

robot kollardır.Bu robot kollar sayesinde seri üretimlerde zaman kazanılmakta

ve hata payı minimuma indirilmektedir.

Uzay çalışmalarında ise robotlar yukarda bahsettiğimiz

gibi çoğunlukla keşif araçları olarak kullanılmaktadırlar.Bunlardan

en meşhuru NASAnın 1996 yılında Pathfinder ile göndermiş

olduğu Sojourner yüzey aracıdır.Sojouner dünyadan kumanda

edilen bir araçtı ve bu büyük bir sorun yaratmaktaydı.Çünkü

iki gezegen arasındaki veri aktarımı yaklaşık 6

dakika sürmekteydi.Ayrıca Sojouner kendi kendini yönetebilecek kadar

gelişmiş değildi.Örneğin devrildiği veya

tekerlekleri kaydığı zaman dünyadan gelecek komutu beklemek için

duruyordu.İşte yeni robot çalışmalarında bu gibi

problemler aşılarak yeni bir robot keşif aracı

tasarlanmaya çalışılmaktadır.

Ayrıca daha birçok alanda robot kullanımları artmaktadır. İtfaiyelerde ve askeri kuruluşlarda hızla robot kullanımı artmaktadır.

Resim 1. Electrolux Firmasının Temizlik Robotu

Robot İtfaiyeci

İngilterede JCB firması tarafında üretilen

yangın söndürme robotu Firemaster şu anda West

Yorkshireda Dewsbury itfaiyesinde kullanılmaktadır.Bu

robotu 100m ötedeki bir insan uzaktan kumanda ile çalıştırmaktadır.Bu

robot 4 tekerleği dolu lastikten yapılmış çelikten

bir traktöre benzemektedir.Yaklaşık 800C derece sıcaklığa

15 dakika civarında dayanabilmektedir ve bu robotun koluna her türlü

gerekli malzeme( kol,hidrolik çeneler vb.) kolayca monte edilebilmekte

ve ihtiyaca göre kullanılabilmektedir.Ayrıca robota 60

litrelik birde su deposu eklenmiştir.Bu robot sayesinde

itfaiyeciler için tehlikeli olan yıkıntı ve diğer tür

şeyler rahatlıkla yangın bölgesinden uzaklaştırılabilmektedir. |

2.

Robotların Sınıflandırılması :

Robotların Sınıflandırılması

Robotların sınıflandırılması ve tanımlanmasında aşağıdaki konular dikkate alınmalıdır.

·

Hareketin türü, eksen

sayısı ve dönme ekseni parametrelerini içine alan hareket

eksenleri

·

Kontrol sistemleri

·

Programlama sistemleri

·

Gerekli güç ve yük

kapasiteleri

·

Dinamik özellikler (stabilite,

kararlılık, tekrarlayabilirlik ve duyarlılık vb.)

·

Robot el veya tutucular

·

Çalışma alanı

şekli (iş zarfi)

2.1

Koordinat sistemlerine göre

Serbestlik Derecesi : Robotun çeşitli iş

parçalarını ve malzemelerini taşıma kabiliyeti robot kol

dizaynı ile meydana getirilen hareket eksenleriyle sağlanır. Bu

özellik serbestlik derecesi olarak isimlendirilir. Bu hareket eksenleri

robotun sahip olduğu kol, bilek ve gövde gibi elemanların farklı

hareketlerini gösterir. Könstrüktör verilen bir robot tipi için dört

farklı geometrik koordinatlardan birini seçecektir. Bu koordinat

sistemleri robotun geometrik şeklini tanımlayacaktır.

Robotlarda kullanılan koordinat sistemleri şunlardır.

·

Kartezyen koordinatlı

robotlar,

·

Silindirik koordinatlı

robotlar,

·

Kutupsal (küresel)

koordinatlı robotlar,

·

Döner dönme

koordinatlı robotlar

2.1.1

Kartezyen koordinatlı robotlar

Kartezyen koordinatlarda bütün robot hareketleri birbirine dik açıyla

gerçekleşir. Sonuç olarak robotun iş zarfını kartezyen

koordinatlardaki profili dikdörtgen şeklindedir.kartezyen koordinatları

kapsayan bir robot sürekli yörüngeli ve geniş mesafelere uzandığı

dikdörtgen bir iş zarfına sahiptir, bir araba ve köprü yapısının

oluşturulmasıyla çok yönlü hale getirilmiştir. Böyle bir

araba veya köprü sistemi tavana asıldığında ise hem birçok

iş istasyonuna ulaşabilme özelliği kazandırılmış

olur hem de zemin boş kalır. Bu sistemde x ve y eksenlerindeki

hareketler köprü ve araba mekanizmaları ile sağlanır. Düşey

yöndeki hareketler ise teleskopik borularla sağlanır. Bir kartezyen

koordinat sisteminde, koordinat sisteminin merkezinin yeri ilk iki mafsalın

birleşme merkezidir. Fabrika içerisinde bir yerden diğer bir yere

hareket edebilen robot (seyyar-mobil) hariç, koordinat sisteminin yeri değişmez

ve robot hangi yöne dönerse dönsün koordinatlar sabit kalır. Bütün

bunlarla beraber robotun çalışması sırasında

referans bir ölçü için orijine (koordinata) sahip olması yeterli değildir.

Aynı zamanda uç noktanın yani hedefin yerinin bilinmesi gerekir.

Hedef veya uç koordinat sistemi merkezinden robot ele bağlanan takımın

üzerinde olduğu dairenin merkezindeki noktaya doğru yapılır.

İş takımının üzerinde olduğu sistem takımla

birlikte hareket ettiğinden buna takım koordinat sistemi denir. bu

sistem üzerindeki x ve y doğrultuları, takımın bağlı

olduğu düzlemde olup birbirine diktir. z doğrultusu, mafsalın

dönme ekseniyle aynı olup bir yönde takım tarafından, diğer

yönde bilek tarafından belirlenir. Bu koordinat sistemi sabit değildir.

Takımın bağlı olduğu düzlemde takımla birlikte

hareket eder. Böylece bu sistemde orijin hareketine izin verildiğinden

ulaşılacak yer kullanıcının karar verme kabiliyetine

(program) bağlıdır.

2.1.2

Silindirik koordinatlı robotlar

Silindirik koordinatlı robotlar, gövde üzerinde dönme aşağı-yukarı

hareketin birlikte meydana getirildiği düşey bir mil, ileri-geri

hareketi oluşturan yatay bir milden meydana gelir. Bazen robot elin yönlenmesini

sağlamak için ilave dönme eksenleri kullanılabilir. Silindirik

koordinatlara da çalışan robotun iş zarfı bir silindir

veya bir silindir parçasıdır.

2.1.3

Kutupsal (küresel) koordinatlı robotlar

Bu koordinat sisteminde kullanılan robotlar su kulesine

benzetilebilir. Yani dönen bir gövde, bir yükselme noktası ve

teleskopik olarak uzama-yaklaşma-ilerleme eksenlerine sahiptir. Bilek

eksenin yukarı doğru olan iç dönme hareketi robot elin

oryantasyonunu kontrol etmek için kullanılabilir. İçeri ve dışarı

hareket edebilen kol, gövde etrafında dönerken bir yay aracılığıyla

yükselir ve alçalır. Robot el bir küre parçası olan bir hacim içinde

çalışır.

2.1.4

Dönel koordinatlar (mafsallı kol)

Bu sistemde robot kol dönen mafsallarla bağlı çeşitli

rijit elemanlardan yapılmıştır. Robot manipulatördeki

mafsallar, insanın omuz, dirsek ve bileğine eşit olacak şekilde

üst kol, ön kol ve ele benzetilmiştir. Kol, iş parçasının

gereklerine uygun olarak robot elin oryantasyonu için bir bilek montajını

gerekli kılacaktır. Bu üç mafsal yükselme (pitch), sallanma (yaw)

ve dönme (roll) hareketlerinden meydana gelir.

2.2

İş zarfı

Bir robotun iş zarfı, robot kolun en son ucunun üzerinde bağlı

olan düzlemin uzayda temas edebildiği hacim yada alandır. Bu zarf

asılı olduğu düzleme bağlı olan robot el boyularına

göre değişir.

2.3

Kontrol tiplerine göre

·

Non-servo kontrollü

robotlar

·

Servo kontrollü

robotlar

- Noktadan noktaya kontrollü robotlar

- Sürekli yörünge kontrollü robotlar

Servo

kontrol : Hız,

ivme,moment, akım şiddeti ve gerilim gibi çeşitli çıkış

büyüklüklerine sahip geri beslemeli otomatik kontrol sistemidir.

2.3.1

Non-servo kontrollü robotlar

Bu tip sistemlerde belirli bir yönde bir yörünge

boyunca sabit hızlı hareketleri içine alan kontroller mümkündür.

Bazı kontrol olaylarında ise hareketi istenilen noktada durdurmak için

sınır anahtarları denilen kontrol elemanlarından yararlanılır.

Bu tip kontrollü robotlar nispeten basit yapıya sahiptirler. Burada her

bir eksen veya yörünge üzerindeki iki mutlak nokta arasında veya önceden

belirlenmiş yörüngeler boyunca bir açık çevre modeli esas

alınarak hareket gerçekleştirilir. Benzer robotik sistemler iş

zarflarının ortaya çıkardığı sonsuz noktalar üzerinde

hareket ederler. Bu noktalar arasında robot el üzerinde çok az bir

kontrol vardır veya olmayabilir. Amaçlanan nokta ile ilk nokta arasındaki

tüm noktaların koordinatları verilerek gerçekleştirilen

kontrol olayının belirlediği yörüngeler kontrollü yörüngeler

olarak tanımlanır. Bu sistemler yüksek hız kabiliyetine ve iyi

bir tekrarlayabilme kabiliyetine sahiptir. Bu tip kontrollü robotlar

genellikle, bir cisimin tutulması, tutulan cismin önceden belirlenen

yere iletilmesi ve bir noktaya yerleştirilmesi veya bırakılması

işlemlerini yaparlar. Herhangi bir robot uzvunun (kol,bilek,el

mekanizmaları) hareketi and stop anahtarları vasıtası

ile başlatılır. Sınır anahtarlarından alınan

sinyaller ile kontrol edilen düzenleyici kumanda organı- (sequencer),

robot tahriki için gerekli olan gücü saptamak için adım adım dağıtım

yapar.

2.3.2 Servo kontrollü

robotlar

Bu tip kontrollü robotlar robot kolu veya eli herhangi bir mekanik anahtara veya eli herhangi bir mekanik anahtara veya ele gerek duyulmadan uzayda değişik konum ve yönlerde hareket ettirebilecek bir veya daha fazla sayıda servo mekanizmalara sahiptir. Servo kontrollü robotlar genel olarak daha büyük program ve hafıza kapasitesine sahiptirler. Yeni kumanda sinyali çıkış büyüklüne bağlı olarak geri besleme suretiyle belirlenir. Servo kontrollü robotların hafıza kapasitesi normal olarak 4000 noktanın veya daha fazlasının yüklenmesine yetecek büyüklüktedir. Servo kontrollü robotlar uygulanacak kontrol şekline göre ikiye ayrılır :

- Noktadan noktaya (point to point) kontrollü robotlar

-

Sürekli yörüngeli (continuous path) kontrollü robotlar

Noktadan

noktaya kontrollü robotlar

Bu tip kontrollü robotlarda iki temel kumanda sinyali mevcuttur.

- Hareket başlangıcında bütün uzuvların konumu

- Hareket bitiminde bütün uzuvların konumu ve yeri

Robot

mümkün olan hızda istenilen hareketi gerçekleştirirken robot

uzuvlarının izleyeceği yörüngeler tanımlanmaz. Yani

sadece geçilecek noktalar verilir. Programlamada başlangıç noktası

ve kat edilecek mesafe arsındaki noktalar dikkate alınmalıdır.

Noktadan noktaya kontrollü robotlar daha önceden tanımlanan sınır

anahtarlı robotlarla (non-servo kontrollü robotlar) gerçekleştirilen

işleri yapabilirler. Servo kontrolde hata kontrolleri ile hareket

incelenir. Non-servo kontrollü olanlarda ise sınır anahtarı

ile hareket incelenir. Yeterli hafıza kapasitesi ile bu tip robotlar

vidalama, malzeme veya parça taşınması veya yığılması

ve nokta kaynağı gibi işlerde kullanılır.

Sürekli

yörünge kontrollü robotlar

İki sınır konum arasında belirli bir yörüngeyi izleyecek şekilde belirli bir hareketin gerekli olduğu durumlarda bu tip bir kontrol söz konusudur. Dikiş kaynağı gibi düzgün bir hızda karmaşık bir yörünge boyunca kaynak tabancasının hareket ettirilmesi gibi işlemlerde bu tip kontrollerde uygun çalışma şartlarını sağlarlar. Sürekli yörünge kontrolü hali noktadan noktaya kontrol kavramının teorik olarak geliştirilmişidir. Çünkü eğri yörünge birçok düz doğru parçasından meydana gelir.

Non-servo ve Servo kontrolün karşılaştırılması

| KARAKTERİSTİK | NON-SERVO ROBOT | SERVO ROBOT |

| ESNEKLİK | Program kapasitesi ve konum ayarlama hassasiyeti sınırlıdır. Kollar sadece tek bir hızda hareket edebilir ve belirli noktalarda durabilir. | Geniş programlanabilme kapasitesi ile max. Esnekliğe sahip. Kontrollü yörüngelerde agır yüklerin taşınabilmesini mümkün kılar. |

| HIZ | Nispeten yüksek (servo robota göre) | Nispeten düşük |

| TEKRARLAYABİLME ÖZELLİĞİ | 0.25 mm dahilinde iyi bir tekrarlayabilme özelliğine sahiptir. | ± 1.5 mmye kadar iyi bir tekrarlayabilme özelliğine sahiptir. |

| MALİYET | Nispeten düşük. | Nispeten yüksek. |

| SİSTEM BASİTLİĞİ (SADELİĞİ) | Basit çalışma, programlama ve bakım özelliği. | Birden fazla programın depolanmasını ve uygulanmasını sağlar. Program dahilinde değişik hareketlerin gerçekleştirilmesini mümkün kılar. |

2.4

Yeteneklerine göre

2.4.1

Playback robotlar

Bu robotlar önceden öğretilen bir seri hareket operasyonunu

tekrar edebilirler. Mağnetik disk, mağnetik bant ve kayıt aracı

pozisyon sensörlerinden gelen koordinat bilgisinin kaydedilmesi için kullanılır.

Her noktada üç eksene ait robot koordinatları kaydedilir. Öğretme

işlemi insan tarafından gerçekleştirilir.

2.4.2

Kontrollü yörüngede robotlar

Özel noktaları belirli bir yörüngeyi takip eden ve

programlanabilir robotlardır. Öğrenme gerekli değildir. Yani

bu robotlar öğrenmenin gerekli olduğu playback robotlar ile sensörlere

sahip olan adaptif robotlar arasında kalır. Diğer isimleri de nümerik

kontrollü robotlardır.

2.4.3

Adaptif robotlar

Bu robotlar bilgisayar kontrollü ve sensör geri beslemesine sahip

olduklarından dolayı çevrelerine tepki gösterebilirler. Bu

robotların çoğu kontrollü yörünge yeteneğine sahiptir.

2.4.4

Zeki robotlar

En yüksek seviyeli robotlardır. Çevrelerinin farkındadırlar

ve hareketlerini çevreye uydururlar.çevrelerini sezme ve hareketlerini

saptama yeteneğine sahiptirler.

Robotların uygulama alanları

Robotların temel uygulama alanları

-

Nokta, ark, gazaltı kaynakları vb.

-

Boya

-

Yüzey işleme

-

Döküm

-

Dövme

-

Pres yükleme-boşaltma

-

Plastik kalıplama-dökme

-

Takım tezgahı yükleme-boşaltma

-

Montaj

-

Paketleme

-

Çapak alma, kenar işleme

-

Kontrol, test

-

İstifleme

-

Malzeme transferi

-

Diğer...

Yeni uygulama alanları

-

Nükleer

-

Okyanus

-

Yangın, uyarma, kurtarma

-

Tarım, hasat, ilaçlama

-

Madencilik

-

Askeri amaçlar

-

Tesis işletmesi

-

İnşaat mühendisliği, bakım

-

Kişisel kullanım,servis

-

Sağlık sektörü

-

Uzay

Temel teknolojiler

-

Algılayıcılar

-

Sürücüler

-

Manipulasyon el

-

Yer değiştirme

-

Yapay zeka

-

İnsan-makine sistemi

-

Sistem mimarisi

Robotlarda farklı çalışma

alanları

a)

Uzay çalışmaları

Uzaya ve çeşitli gezegenlere gönderilen robotlar kendi tahrik ve

güç sistemlerine ve belli değerde zekaya sahiptir. Bunlar toprak ve çevre

analizi yapabilecek sensörlerle donatılmıştır. 1976 yılında

Marsa inen Viking gerçek bir manipulatöre sahipti ve topladığı

örnekleri analiz edebiliyordu. Uzayda kullanılan en gelişmiş

manipulatörlerden biri uzay mekiğinde kullanılan uzun mesafe

manipulatörüdür.

b)

Su altı ve toprak altında çalışma

Yeni geliştirilmekte olan bir robot üzerine yerleştirilen

bir matkap ve tutkal tabancası yardımıyla kanalizasyondan

evlere TV kablosu döşemesinde kullanılacaktır. Başka bir

sistemde ise deniz altında kablo yerleştirmekte kullanılmaktadır.

c)

Askeri robotlar

Bomba tahrip robotları

akülü uzaktan kumandalı cihazlardır.

d)

Kütüphane robotları

Bu konuda uygulama Japonyada Kanazawa Endüstri Üniversitesinde

kütüphanede gerçekleştirilmiştir. Hareketli robotlar video

bantlarını raflardan alarak izleyici odalarına ulaştırmaktadırlar.

Robotlarda Uygulamalar

Aşağıda

robotların uygulamalarından bazıları verilmektedir ;

Enjeksiyon kalıplamada robotlar

Enjeksiyon kalıplama işlemi, geniş olarak kullanılır ve plastik malzemeleri üretmek için ekonomik bir işlemdir. Bu tekniğin birkaç çeşidi vardır. Enjeksiyon kalıplamada, tane halindeki plastik veya toz plastik kanaldan içinde hareketli vida mekanizması olan silindire düşer. Plastik silindir boyunca beslendiği sürece ilerler. Beslenme bölgesinin devamında ve sıkıştırma bölgesinden sonra ölçme bölgesinde devam eder. Vidanın önündeki alan dolduğunda vida yeni malzeme için hareketini devam ettirir. Enjeksiyon kalıplamada kartezyen koordinatlı robotlar kullanılır. Hareket zinciri şu şekilde gelişir ;

-

Enjeksiyon kalıp makinesi açılır. Runner sistem ile

tamamen bitirilmiş elemanlar çıkarılır.

-

Robotun yüksüz dik olarak aşağı-yukarı hareket

eder. Parçayı kavrar, tutar. Geri çekilir ve yeni bir parçanın

kalıplanmasına izin verir.

-

Kol yatay olarak bitmiş parçaları konveyöre yerleştirmek

için ya makinenin önünde veya gerisinde hareket eder.

Robot

kontrol sisteminde verimin artması ve güvenlik için interfacing kullanılır.

Uç organların (el) çeşitli tipleri vardır. Örneğin

iletimde özel tasarlanmış vakumlu eller gibi...

Robotların

kalıplamada kullanılmasının avantajları şunlardır

;

-

Azaltılan kalıplama süresi ile yüksek üretim miktarlarına

ulaşılır.

-

Daha kararlı, çevirim süresi daha kısa olan parçalar elde

edilir.

-

Çalışan insanın olmaması, iş kazaları ve

çevre şartları açısından iyidir.

Nokta kaynağında robotlar

Yeni kullanım alanları olması nedeniyle servo kontrollü endüstri robotları uygulamalarının yaygın olduğu alan otomotiv endüstrisidir. Motorlu araçların yapımında nokta kaynağı robotlar tarafından kullanılabilmektedir. Böylece hem üretim hem de kalite artmaktadır.

Nokta

kaynağı direnç kaynağının en basit şeklidir. Bu

işlem iki malzemeyi birleştirme tekniğidir. Nokta kaynağının

yapılabilmesi ve iş parçalarını temas halinde tutmak için

bir miktar basınç uygulanır. Uygun basınca ulaşılıncaya

kadar interface deki elektrik direnci kontrol edilir. Bu işlem nokta

kaynağı tabancasıyla gerçekleştirilir. Elektrodlar su ile

soğutulur ve basınç pnömatik veya hidrolik silindirlerle sağlanır.

Ark kaynağında robotlar

Ark kaynağı yapmak için beceri, konsantrasyon ve eğitim gerekir. Ark kaynağının bilimden çok sanata yakın olduğu söylenir. Meydana gelen duman ve ısı radyasyonu nedeniyle arzu edilen bir meslek değildir. Bu şartlar altında çalışma isteği olan gönüllü, yetenekli insan bulmak zor olmaktadır. Bundan dolayı ark kaynağında robotlar kullanılmaktadır. Birçok ark kaynağı çeşidi vardır. Ancak robotizasyona en uygun teknik, koruyucu gaz metal ark kaynağıdır. Ark kaynağında metalik bir elektrot ile iş parçası arasında ark meydana getirilerek elektrotun ergimesi neticesinde kaynak edilecek bölge birleştirilir veya kaynak işlemi yapılır. Diğer bir ifadeyle ark, katottan yayılan elektronların yüksek bir hızla anodu bombardıman etmesidir. Ark kaynağında robot kullanımı ilk defa 1974 de sağlanmıştır. Günümüzde bu konuda çalışmalar artmış ve üretimi ekonomik hale getiren kontrol sistemleri geliştirilmiştir. Bir robot ark kaynağı sistemi şunları kapsar ;

-

Robot manipulatör,

-

Sistem kontrol ünitesi,

-

Kaynak hamlacını,

-

Güç kaynağını,

-

Tel besleme ünitesini,

-

Robot güç kaynağını,

-

Ana kumanda panosunu

Makine parçalarını yüklemede

robotlar

Makineleri veya takım tezgahlarını yükleme-boşaltma

işlemlerinde robot kullanımı insansız sistem odaları

ve esnek imalat sistemleri ve seri imalat birimlerini için gereklidir. Nümerik

kontrollü tezgahların farklı parçaları üretebilmesi için

programlanabilme yetenekleri vardır, ancak bunun için tezgahın

programını değiştirmek gerekir. Tezgah veya makine kesme,

delme ve diğer parça üzerindeki operasyonları gerçekleştirebilir,

fakat işlem başında veya sonunda parçaların yüklenmesi

veya boşaltılması işlemini gerçekleştirmez. Bunun

amaç için çeşitli tiplerde geliştirilen robotlar kullanılır.

Özel tasarlanmış robotlar yükleme-boşaltma, takım değiştirme

vb. yeteneklerine sahiptir.

Boya işleminde robotlar

Spreyle boyama robotun ilk

kullanım alanlarında birisidir. Boya işlemlerinde robotlar yörünge

kontrollü olarak imal edilirler. Boya işlemi aşağıdaki

faktörlerden dolayı robotizasyona uygundur.

a)

Boya belirli bir alana püskürtülür ve çalışma şartları

iyi değildir. İnsanlar için tehlikelidir.

-

Kullanılan malzeme zehirleyicidir. Özel elbise giymek gerekir.

-

Sıkıştırılmış hava etkisiyle

hortumda gürültü oluşabilir

-

Çalışma alanı sınırlıdır.

b)

Yaygın otomatik boya spreyleri pahalıdır. Araç boyama

gibi karmaşık işlemlerde boyama homojen olarak yerine

getirilemez, verim düşüktür.

c)

Sağlık ve emniyet düzenlemeleri nedeniyle mali yet yükselir.

Operatörün temiz hava kullanımını sağlamak için boya

bulutunun çıkmasını ve havalandırmanın sağlanması

gerekir.

d)

Operatör hep aynı nitelik ve verimde çalışamaz.

Ayrıca

robotlar bazı boya elemanlarının kullanımında yanma

ve parlama tehlikesi olan atmosferlerde çalışabilme yeteneğine

sahip olmalıdır.

Taşımada robotlar

Taşımada kullanılan robot türleri oldukça

fazladır. Hafif, servo olmayan kontrollü pnömatik robotlardan, ağır

hidrolik manipulatörlere kadar geniş bir yelpazede robot türleri

mevcuttur. Birçok uygulamalarda silindirik ve polar tip robotlar uygundur. Sınırlı

alanlarda yapılan hafif çalışmalarda kartezyen koordinatlı

robotlar kullanılabilir. Taşıma robotlarında noktadan

noktaya kontrollü robotlar kullanılır.

Endüstride robotlarla yapılan bazı

işlemler

Endüstride robotlarla yapılan bazı işlemlere

şu örnekler verilebilir. Bir devre katına çok bacaklı yonga

yerleştirme işlemi, iki eş parçanın birleştirilme işlemi,

robotik vidalama operasyonu, bir parçanın kanala yerleştirilmesi işlemleri...

Bir Örnek Robot sistemi Sepro Robot

Sistemleri

Plastik Enjeksiyon

Makineleri için Yolluk ve Parça Alıcı Robotlar

Sepro

firması Avrupanın birinci büyük robot imalatçısıdır.

Türkiyede de otomotiv, ambalaj, beyaz eşya ve elektrik

sanayilerindeki birçok firmada yapmiş oldugu robotlar yillardir başari

ile kullanilmaktadir.

Alinacak

parçanin nevine, yapilan prosesin özelligine ve robottan beklenen iş

kabiliyetlerine göre genelde Sepro firmasinda pnömatik ve elektronik

kontrollü CNC robotlar yapilir. Elektronik kontrollü CNC robotlarda da orta

hizlardaki çalişmalarda asenkronize motor, daha hizli ve daha hassas iş

ve uygulamalar için de Brushless Servo motor kullanilir. Ayrica, sadece alma

ve koyma gibi basit işlemleri yapmaya yarayan ve enjeksiyon makinelerinde

de en fazla 600 tonluk makinelerde uygulanabilen, yatirim maliyeti ve işlevi

basit olan robotlar vardir ve bunlar kisaca manipülator olarak

adlandirilirlar. Bunlar genelde 3 ekseni de pnömatik olan ancak x ekseni ayni

zamanda nümerik kontrollü robotlardir.

Yolluk

alicilar ise sadece 2 linear eksenlidir ve bunlarda da 1 tane rotation

uygulamasi bulunmaktadir.

Genelde

Seproda XN ve YN manipülatörler; basit alma ve koyma işlemleri için

ve en fazla 600 tonluk enjeksiyon makinelerinde uygulanir.

XN:

Sadece alma ve koyma işlemi yapar. Sadece X ekseni nümerik kontrollü,

diger 2 eksen pnömatikdir.

YN:

Sadece alma ve koyma işlemi yapar. X ekseninin yaninda Y ekseni de dahil

olmak üzere toplam 2 eksen nümerik kontrollüdür. Diger Z ekseni ise pnömatikdir.

Manipülatörlerde; Z ekseni daima pnömatikdir.

Enjeksiyon

makinesi büyüklügü sinirlamasi olmayan ve daha ayrintili işlemler

yapmaya yarayan robotlar ise AZ ve BZ olarak adlandirilirlar ve bu robotlarin

3 ekseni de CNC kontrollüdür.

AZ:

X ve Y eksenleri asenkron motorlu; Z ekseni ise Brushless Servo motorludur.

Çünkü sadece bu eksende hiz çok önemlidir. (Dikey eksen)

BZ:

X, Y, Z eksenlerinin tümü; Brushless Servo motorludur. Çok kompleksli işlerde

BZler tercih edilmektedir. Paletleme, istifleme ve insert loading, inmould

labelling gibi kompleksli işlerde de bu robotlar tercih edilmektedir.

Bütün

eksenleri pnömatik ve en fazla 100 tonluk enjeksiyon makinelerinde

uygulanabilecek en küçük robot ise; Seproda XP olarak kodlandırılmıştır.

Robot el mekanizmaları robot kolun serbest ucuna bağlanan ve

belirli bir iş veya görevin gerçekleştirilmesinde çeşitli

cisim ve ortamlarda temas halinde olan yani robotun çevre ile etkileşmesini

sağlayan temel bir elamandır. El mekanizmalarından beklenen

temel fonksiyon herhangi bir iş parçasını ve malzemeyi veya iş

takımını bir şekilde tutmak ve hareket sonunda uygun bir

şekilde bırakmaktır.

El mekanizmaları açıklanan fonksiyonun gerçekleştirilmesine

göre üç ana guruba ayrılır;

-

Mekanik tutucular

-

Vakumlu tutucular

-

Mağnetik tutucular

4.1

MEKANİK TUTUCULAR :

Mekanik tutucular ise tutma işleminde ortaya çıkan harekete

göre ;

-

Dönen parmaklı tutucular

-

Öteleme yapan parmaklı tutucular.

Tutucular cismi dıştan kavrayarak yada cisimdeki bir boşluğa girerek tutma veya kavrama yaparlar. Bir parçayı tutma süresinde farklı tutma şekilleri olabilir. Mekanik tutma işlemi esnek cisimlerin genleştirilmesi veya şişirilmesi ile de gerçekleştirilebilir. Bu amaçla esnek körükler veya torbalar istenilen konuma getirildikten sonra şişirilerek içten veya dıştan tutma işlemi gerçekleştirilebilir.

Mekanik tutucular tutma işleminde kullanılan tahrik elemanlarının

cinslerine göre şöyle sınıflandırılabilir :

-

Kol tahrikliler

-

Dişli veya krameyer tahrikliler

-

Kam tahrikliler

-

Vida tahrikliler

-

Halat ve kasnak tahrikliler

Dizayn

yöntemi

Mekanik tutucuların nasıl kavrayacağı ve ne kadarlık tutma kuvvetinin gerekli olduğunu belirleyebilmek için aşağıdaki faktörler dikkate alınır:

- Robot el iyi bir kavrama yüzeyine sahip olmalıdır.(açık, belirgin bir yüzey olmalıdır.)

-

Kavrama yüzeyi yapısı ve toleransı , kavranacak cismin

veya parçanın boyut,tolerans ve hassasiyetlerini bozmamalıdır,

-

Tutucu el ve parmaklar taşınacak parçanın kavranması,

taşınıp bırakılması ve tekrar alınması

operasyonlarında parça boyutunda meydana gelebilecek değişikliklere

uyum sağlayabilmelidir,

-

Kavrama işlemi, kavranan parçanın yüzeyinde çeşitli

deformasyonlara ve çiziklere yol açmamalıdır,

-

İki farklı boyutlu bir paçanın kavranmasında

kavrama işlemi daha büyük olan boyut üzerinde gerçekleştirilebilmelidir.

-

Tutucu parmakların ya esnek mesnet veya tamponlar yada tutulacak

parçaya uyum gösterecek, kendi kendine ayarlanabilen çenelere sahip olması

gereklidir. Kendiliğinden ayarlanabilen çeneler her bir çenenin parça

üzerinde iki noktada temas etmesini sağlar. Sadece tek bir noktada temas

ederse dönme ihtimali artar.

Çeşitli

Mekanik El Konstrüksiyonları :

a)

Standart el : Ekonomik

ve çok amaçlıdır. Basit bağlantılar,hem parmak

hareketini hem de cismi yeterli hafiflikte tutacak gücün toplanmasını

sağlar.

b)

Kendiliğinden

ayarlanabilen parmaklar : Özellikle

düz kenarlı parçaların iyi bir şekilde tutulmasını

sağlarlar. Parça üzerindeki çıkıntılar uygunsuzluk

meydana getirir.

c)

Değişik

boyutlu cisimleri tutmak için kullanılan parmaklar : Özel

parmak dizaynları ile değişken şekil ve boyutlu cisimler

veya işlem esnasında şekil değiştiren parçalar için

uygun bir tutma işlemi sağlar.

d)

Hareketli tek çeneye

sahip el konstrüksiyonu : Bu konstrüksiyonu özellikle cismi alttan tutmanın mümkün

olduğu veya daha güvenli olduğu hallerde kullanılır.

Dizaynın basitliği değişik uygulama alanları için

ekonomik bir konstrüksiyon olarak görülür.

e)

Ambalaj kutular için

el konstrüksiyonu : Özellikle hafif ağırlıktaki ambalajların

taşınmasında kullanılır. Çeneler sabit arka levhaya

göre değişik pozisyonlara ayarlanabilir. Bu da değişik

ebatlı parçaların taşınmasını sağlar.

f)

Cam tüpler için özel

el konstrüksiyonu : Kısa boylu tüp veya boruların taşınmasında

kullanılır.

4.2

VAKUMLU TUTUCULAR

Tutma ve taşıma işlemindeki güvenirlik mağnetik tutuculardan daha iyidir. Vakum meydana getirebilmek için vakum pompalarından veya ventüri cihazlarından yararlanılır. Vakum pompaları pistonlu veya paletli pompa tipinde olabilir. Vakum pompası ile ventüri cihazının mukayesesi aşağıdaki tabloda verilmiştir.

| Avantaj | Dezavantaj | |

| Vakum pompası |

-

Daha büyük vakum meydana getirebilme özelliği -

Düşük işletme maliyeti |

-

Yüksek ilk maliyet |

| Ventüri Cihazı |

-

Düşük ilk maliyet -

Pompadan daha az karmaşık olması |

-

Gürültülü çalışması

|

4.3

MAĞNETİK TUTUCULAR

Ferro mağnetik malzemelerin tutulması ve taşınmasında

mağnetik tutuculardan yararlanılır. İki guruba ayrılır;

-

Sürekli (tabii) mağnetler

-

Elektromağnetler

Sürekli Mağnetik Tutucular

Kalıcı mağnetik özelliklerinden dolayı çeşitli şartlarına kolaylıkla adapte edilebilirler, bu tür tutucular parçayı mıknatıstan ayırmak için özel bir vasıta gerektirirler. Gerekli güç uygulanarak çekme suretiyle parça mıknatıstan ayrılabilir.

Sürekli mağnetik tutucular aşırı

derecede yüzeysel mağnetik nüfusiyet

(penetrasyon) meydana getirecek şekilde dizayn edilirler. 0.08 cm

kalınlığındaki sac levhaların takılmasında

yaralanılabilir. Çeşitli özel amaçlı sistemlerde 480 °C

ye kadar kullanılabilmelerine rağmen genel olarak 90 °C

lık malzeme sıcaklıkları kadar verimli bir şekilde

kullanılabilirler.

Elektromağnetik

Tutucular

Bu tür tutucular parçaların yüksek hızda tutulması, bırakılması ve kontrol bakımından uygun bir tutma mekanizması oluştururlar. Mağnetlemeyi sağlayan bir güç kaynağına ihtiyaç vardır. Parçaların kolayca bırakılabilmelerini sağlamak için devreye veya sisteme bir serbest bırakma kontrolörü konulmalıdır. Bu eleman çok fonksiyonlu bir anahtar olup güç kaynağı kesildiğinde kutupları ters çevirerek parçanın mıknatıstan ayrılmasını sağlar. Yani bir ters kutuplama parça üzerindeki herhangi bir artık mıknatıslamayı kaldırarak parçanın bırakılmasını sağlar.

Standart elektromağnetik tutucular cisimleri 60 °C ye kadar tutabilirler. Fakat bu sıcaklık özel dizaynlarla 150 °C ye kadar çıkarılabilir.

Genel olarak mağnetik tutucular robotik taşıma işlemlerinde şu avantajlara sahiptirler :

- Tutma süresi çok kısa

- Parça ölçülerindeki değişimler tutma işleminde bir engel teşgil etmez

- Tutucular tek bir iş parçası için dizayn edilmemelidir veya edilmezler

- Vakumlu tutucularla delikli metal parçaların taşınabilmesi mümkün olmaz

- Tutma işlemi için blok (tek parça) yüzey gerektirmesi

Mağnetik tutucuların dezavantajları ise :

- İş parçalarında artık mağnetlemenin kalması

- Taşıma ve tutma işlemlerinde kayma vb. hataların oluşması

-

Sadece ferromağnetik malzemelerin tutulması veya taşınmasında

kullanılaması

ROBOT BİLEĞE

TAKILAN ÇEŞİTLİ İŞ TAKIMLARI

a) Kaynak tabancası ve torku

b) Isıtma torku (hamlacı) : döküm kalıpların yüzeyleri bu işlemle pişirilir.

c) İnert gaz ark kaynağı (MİG,MAG) torku

d) Döküm potası : erimiş metal gibi sıcak malzemelerin, sıcak ve tehlikeli ortamlarda döküm işlemi için uygundur.

e) Pnömatik somun sıkıcıları, matkaplar, anahtarlar : genel amaçlı bu tür robotlar özellikle tehlikeli ortamlarda uygundur.

Freze çakısı, kum püskürtme, taşlama aparatı : çeşitli taşlama, hassas yüzey işleme ve bileme ekipmanları robot bileğe takılabilir. Bu şekilde donatılan robot istenen amaca uygun işlevini yerine getirir. Plastik parçaların çapakları ve döküm malzemelerin temizlenmesinde kullanılabilir.

Tutucuların Dizayn Ve Seçiminde Dikkate Alınması Gereken Faktörler

|

FAKTÖR |

ÖZELLİK |

|

Taşınacak

parça |

Ağırlık,

boyut,biçim, işleme esnasındaki boyuttaki değişimler

parça ölçüsü toleransları ve yüzey şartları gibi. |

|

Tahrik metodu |

Mekanik tutma,

vakumlu tutma, mağnetik tutma ve diğerler. |

|

Güç ve sinyal

iletimi |

Pnömatik,

elektrik, hidrolik ve mekanik |

|

Tutma kuvveti

(mekanik tutucu için) |

Cismin ağırlığı,

tutma metodu veya taşıma metodu,parmak ve cisim arasındaki

sürtünme katsayısı, hareket peryodu süresince hız ve

ivme değerleri |

|

Pozisyon veya

konum ayarlama problemleri |

Parmakların

boyu, robotun hassasiyeti ve tekrarlayabilirliği, parça ölçüsü

toleransları |

|

Servis şartları |

Tutucu işletme

ömrü süresince gerçekleştirilen hareketlerin sayısı.

Parmakların aşınan elemanlarının değiştirilebilme

özelliği. Bakım ve servis imkanları |

|

Çalışma

ortamı |

Isı,

nemlilik,toz ve kirlilik, çeşitli kimyasal maddeler-ortam |

|

Sıcaklıkta

korunma |

Isı kalkanları

ve koruyucuları, uzun parmaklar, basınçlı hava veya su

soğutma ile sağlanan cebri soğutma, ısıl

dirence sahip malzemelerin kullanılması. |

|

Malzeme özellikleri |

Çeşitli

mekanik, mukavemet özellikleri. İmalat kolaylığı ve

maliyeti. Parmak yüzeylerinin sürtünme özellikleri ve çalışma

ortamına uyumluluk. |

|

Diğer kavram

ve özellikler |

Değiştirilebilir

parmakların kullanılması, dizayn standartları. Çeşitli

robotlara göre uyumluluk. Dizayn işlemine etki eden çeşitli

değişik faktörler ve disk, dizayn ve imalat için gerekli süre,

yedek parça bakım ve servis gibi özellikler. |

Örnek bir robot el Dizaynı :

Şekilde

görülen robot el dizaynı toplam : 17 parçadan oluşmaktadır.

Bu parçalara ek olarak iki adet servo motor kullanılmaktadır. Robot

el sistemi öteleme ve salınım hareketleri yapacak şekilde

tasarlanmıştır ve parmakların uçlarına tutulacak

malzemeye zarar vermemesi için yumuşak uçlar eklenmiştir. El

mekanizmasının parçaları sert plastik veya alüminyum alaşımdan

üretilmektedir. Geniş bilgiler www.lynxmotion.com

adresinde bulunabilir.

Modern İmalat Sistemleri, karmaşık,

uygulaması zor ve sonuçta çok pahalıdır. Kontrol software

uyumlaması ve bütünleştiren otomosyon elemanları (robotlar ve

makine parçaları gibi) onların elemanları ile mukayese edildiğinde

genellikle karmaşık değildir. Düşük imalat için, doğru

bir esnek imalat sistemine (EİS) ihtiyaç vardır. Böyle bir sistem,

tekrar kullanılabilmelidir. Esneklik farklı zaman aralıklarında

birleştirilebilmelidir. Uzun zaman aralığında esneklik

imalat sistemi içerisinde kontrol sistemini tekrar programlamadan farklı

gereçlere veya yani birleştirmelerine izin vermelidir.

Esneklik, kısa zaman aralığında

imalat sistemi içerisinde yani ürünlerin birleştirilmesine ve on-line

imalat sisteminin işlem akışını yenilemesine izin

vermektedir. Bu durum sistemde hata toleransını

tespitte kolaylık sağlamaktadır.

Bir imalat sistemi,kaynakların bir

sonsuz seti gibi gösterilebilir; (işlem elemanları, imal edilecek

ürünlerin seti arasındaki paylaşım gibi).

Üretim verimliliğini kontrol

edebilmek için denetleyici; imal edilen ürünlerin her birinin bir modeli

gibi, sistemin yaklaşık bir modeli olmalıdır.

Böyle bir sisteme ulaşmak için aşağıdaki

işlemlerin araştırılması gerekir;

-İmalat kaynaklarının

modeli

-İmal edilen ürünlerin modeli

-Kontrol kanunlarının sentezi

-Kullanıcı bilgisayarları

5.1

Üretim organizasyonu

Bir imalat şirketi parça imalatına karar verdiğinde

kaynaklarını organize etmenin en iyi yolu üzerinde karar

vermelidir. Ana kaynaklar insan ve tezgahlardır. Tezgahlar parçaların

mümkün olan en çabuk en verimli ve en ucuz şekilde üretilmeleri için

fiziksel şekilde düzenlenmelidir. Bu düzenleme ne kadar

iyi yapılırsa organizasyonda o kadar başarılı

ve karlı hale gelir. Ayrıca kullanılan fiziksel kaynaklardan

tam olarak faydalanmak için; iş

gücüde etkili şekilde yönetilmelidir. İnsanlar en faydalı

kaynaktır. Çünkü düşünebilirler,beklenmeyen şartlar karşısında

karar verebilirler,yeni donanımlara adapte olabilirler, yeni beceriler

kazanabilirler ve sahip olduklarını geliştirebilirler. Ama

pahalı kaynaklardır, dinlenmeye ve çeşitli servislere ihtiyaç

gösterir,tahmin edilemezler ve hata yapmağa yatkındırlar.

İdeal

üretim sistemi aşağıdaki şartları gerektirir :

·

Düşük çalışma

maliyeti,

·

Sürekli kalite,

·

Yüksek tezgah kullanımı,

·

Düşük kurma ve iş

değiştirme zamanı

·

Düşük iş

bekleme zamanı,

·

İş alma zamanı

ile teslim zamanı arasındaki minimum gecikme,

·

Tahmin edilebilir

imalat süreleri.

Bir esnek imalat sistemi (FMS) ilk ve en önemli üretim organizasyon

yoludur.

FMS kavramını tartışmadan önce, üretim planlanmasında

takip edilen çağdaş yaklaşımları incelemek faydalı

olacaktır. Geleneksel olarak parça üretimi için üç çeşit yaklaşım

vardır.

1)

Ürün (veya akış) Şeması

Bu yaklaşımda tesis ve cihazlar ürünün gereksinmelerine göre

yerleştirilir. Tezgahlar belirli bir sırada, ürün üzerindeki

operasyonları yerine getirmek için dizilir. Bu tipik bir akış

üretimidir ve akış veya üretim hattı terimine

adını verir. Her üretim hattı belirli bir parçaya (veya parça

gurubuna) ortalanmıştır. Birçok üretim hattı bulunmasına

rağmen hatlar arası parça transferi veya değişmesi

olamaz. Bu tip bir üretim normal olarak otomobil fabrikalarında vardır.

Dezavantajları

:

Yüksek tezgah kullanımı için çok miktarda parça gereklidir. Farklı ürünler üretmek hemen hemen imkansızdır. Tek bir tezgahın bozulması üretimi durdurabilir. Yüksek seviyeli (yarı-usta) personele ihtiyaç gösterir.

2)

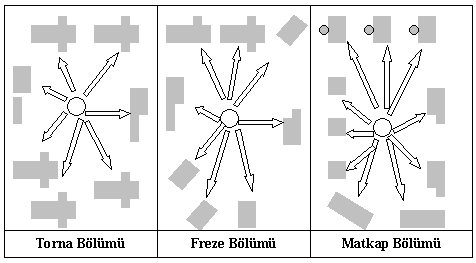

İşlem (veya fonksiyonel) Şeması

Bu

tip şemada, tesis ve cihazlar fonksiyonlarına göre gruplandırılır.

Böylece tüm tornalar torna bölümünde, tüm matkap tezgahlarıda

matkaplama bölümünde guruplandırılır. Tezgah kullanımı

tam sağlamak için parçalar mevcut olan en uygun makineye yönlendirilir.

Ama çoğu zaman işlemler içim beklerken sıralar oluşturur.

Parçalar, üretim çevrimi içinde daha önce maruz kaldığı işlemlere

geri dönebilir. Yani bu da yüksek seviyede iş bekleme(WIP) süresi ve

malzeme kullanımı demektir. İş bekleme kısmen

bitirilmiş bir parçanın daha sonraki işlemler için beklemesi

ve sıraya girmesidir. Aynı anda işlenecek çeşitli parçalar

olduğundan WIPnin seviyesine bağlı olarak ana işlem süreleri

değişebilir.

Dezavantajları

:

- Karmaşık parça yönlendirmesi kontrolü zorlaştırır.

- Tezgah yüklemesi düzensizdir.

- Sıra olması WIPte ve ham maddede yatırıma sebep olur.

- Yüksek oranda kurma zamanı gerektirir.

- Ara süreleri tahmin etmek zordur.

-

Usta personel gerektirir.

3)

Grup Teknoloji Şeması

Grup teknolojisi, tanımlanmış aralıktaki benzer parçaların

tam imalatını sağlamak için, tezgah, takım ve ilgili

servislerin düzenlenmesidir. Farklı sayıdaki farklı

tezgahlardan oluşan tezgah gurupları işleme hücreleri

olarak verilen şeyleri oluşturur. Her hücre, dikkatlice tanımlanmış

parçalar grubundan olan herhangi bir parçayı üretebilir. Bu benzer parçalar

grubunda da parça aileleri denir. Hücredeki tezgahların şeması

ise sadece kolaylık sağlamak içindir. Genellikle ,hücre içindeki

çalışan personelin sayısı tezgah sayısından

daha azdır.

Dezavantajları :

- Tezgahların az kullanımı kaçınılmazdır.

- Uygun parça aileleri tanımlanmadıkça çalıştırılamaz.

- Her dalda becerili personele ihtiyaç vardır.

- Üç tip üretim Şekil 1 de gösterilmektedir.

Yukarıda anlatılan durumların her birinde ana hatları ile anlatılan dezavantajlar ideal üretim sistemlerinin gereksinmeleri ile uyuşmaz. Esnek imalat sistemleri fikri yukarıdaki dezavantajların birçoğunu yok etmek için ve bilgisayar kontrolü altında yüksek seviyedeki otomasyonla imalat genel harcamalarını kesmek için tasarlanır. Genel Harcamalar terimi parça imalatı ile doğrudan ilgili olmayan maliyetler demektir. Genel harcamalar WIPde bağlanan para miktarı, depoda bulunan ham madde, dolaylı maliyeti (denetleyici,takım/tezgah kurucuları,işlem takipçileri v.s) ve iş gücü için destek servisleridir (kantin,emniyet ve ilk yardım servisleri, ofis personeli v.s. gibi).

(a) Akış Üretimi

(b) Fonksiyonel Şema

(c) Grup Teknolojisi

Şekil 1. Geleneksel üç üretim organize etme metodu

5.1.1

Esnek İmalat

Esnek imalat sistemlerinin

dört ana prensibi vardır.

1)

İnsansız Operasyon

Esnek imalat sistemleri, en azından bir vardiya için sürekli ve insansız çalışabilir. Bu imkan da tezgah kullanımını ve üretimini arttırır. Geleneksel 8 saatlik vardiyalar (bir kişinin uygun şekilde bir seferde çalışabileceği süreden ortaya çıkmıştır) üretim programlarının uyması gereken süreler olmaktan çıkmıştır. Daha düzgün üretim programları planlanabilir ve insanların vardiyalı çalışmalar sırasında uygun olmayan saatlerde çalışması artık gerekmez. İnsansız operasyonlar işçilik maliyetini düşürür.

Ama insansız operasyon çok gelişmiş destek sistemlerinin kullanımını gerektirir. Farklı parça programları tanımlanmalı ve farklı takım tezgahlarına otomatik olarak (DNC yoluyla) yüklenmelidir. Parçalar otomatik olarak yüklenmeli, çözülmeli ve taşınmalıdır. Kesme takımları aşınma ve kırılmalar açısından izlenmelidir. Yeni takımlar otomatik olarak yüklenmelidir. Talaşlar işleme bölgesinden temizlenmeli ve otomatik olarak tahliye edilmelidir. Ayrıca otomatik yıkama ve inceleme sistemleri sağlanmalıdır.

Bu destek sistemleri, gerçek FMS tesisleri için

gereken yüksek yatırım maliyetlerine sebep olan CNC takım

tezgahlarının maliyetleri ile beraber uygulaması pahalı

sistemlerdir.

2)

Rastgele Parça Üretimi

Gerçek FMS, sisteme rastgele parça girilmesine imkan verir. Bu durum, parçaların otomatik olarak seçilmesi, taşınması ve yüklenebilmesi ile birlikte farklı parça programların farklı tezgahlarda istenilen anda yüklenebilme sonucu mümkün olur. Parçaların sıraya konması,işlem bekleme süreleri ve büyük stok seviyeleri büyük ölçüde edilir. Tezgahlar tam kapasite ile çalışır. Ara süreler doğru şekilde tahmin edilebilir kısa iş bitirme zamanı sağlanabilir. Tezgah bozulmaları, parçalar başka tezgahlara yönlendirilerek telafi edilebilir. Yüksek yatırım maliyetlerini ve uzun kurma zamanlarını haklı çıkarmak için fazla miktarda üretime gerek yoktur. Gerçekte FMS bir parçaya kadar olan üretim gruplarında bile rekabete dayanabilir.

Parçaları imalat sistemine rastgele sokma

imkanı FMSin en önemli faydalarından birisidir. Esnek imalat

terimi birçok çeşitli parçayı üretecek kadar esnek olmayabilir,

fakat gerekli olduğunda üretecek kadar esnek olabilir.

3)

Otomatik Takım ve Parça Hareketi

FMS, kesme takımlarını ve parçaları otomatik olarak seçme,nakletme ve değiştirme imkanı olmadan uygun şeklide çalıştırılamaz.

Birçok CNC takım tezgahı otomatik olarak değiştirilebilen 160a kadar takım içeren birleşik takım şarjörlerine sahiptir. Çeşitli parçaların otomatik üretimi, özellikle insansız operasyonlar sırasında, birleşik takım şarjörlerinin kapasitelerini aşabilir. Şarjörlerin otomatik olarak tekrar doldurulacak şekilde düzenlenmesi gerekebilir. Bu da robotlar tarafından doldurulan ayrılabilir takım şarjörleri ile yapılır. Durum, aşınmış veya hasar görmüş takımların değiştirilmesinin gerekmesiyle daha da karmaşık hale gelir. Buna yedek takım değiştirilmesi denir.

Parçalar tezgahlara getirilmeli, yüklenmeli ve

boşaltılmalı; bitirildiğinde ise yıkama/inceleme gibi

diğer işleme istasyonlarına taşınmalıdır.

Robotlar ve/veya otomatik olarak yönlendirilen taşıtlar; ayrıca

sabit konveyor sistemleri kullanılmasına rağmen, FMS

tesislerindeki en çok kullanılan elemanlardır.

4)

Bağımsız Operasyon

En basit şekilde FMS, otomatik takım değiştiricili ve parça taşımak için tek bir robot tarafından idare edilen en azından iki CNC takım tezgahı içerir. Bu gibi tesise genellikle Esnek İşleme Hücresi (FMC) adı verilir. Diğer taraftan da

İmalatın tüm kademeleri ile otomatik olarak birleşen detaylı bir sistem olabilir. FMS küçük bir işleme hücresi olarak işe başlayıp modüler bir şekilde entegre bir imalat tesisine dönüşebilir.

FMSi meydana getiren tüm takım tezgahları bağımsız şekilde çalıştırılabilmeli ve esneklikleri korunmalıdır. Bu imkanda üretimin tamamen durmamasını sağlar. Bir FMS sistemi kurması çok büyük harcamayı gerektirir. Bğr FMS sisteminin şeması Şekil 5te gösterilmiştir.

Başarılı bir FMSin anahtarı yazılımdır. CNC takım tezgahları, DNC, robot,malzeme taşınımı, adepte edilen kontrol gibi teknolojiler yıllarca yalnız başlarına başarılı şekilde uygulanmışlardır. Bunları FMS olarak uyumlu ve düzenli bir şekilde bir araya getirmenin anahtarı bilgisayar kontrolüdür. Bu da yazılım demektir. Büyük FMS tesislerinde yazılım için 25 yıla kadar zaman yatırımı yapılmıştır. İşte bu da FMS tesislerinin kurulmasının neden pahalı olduğunun üçüncü sebebidir. Ayrıca imalat gereksinmeleri değiştikçe yazılımları değiştirmenin daha kolay olduğu görülmektedir.

FMS, metal işlemenin bağımsız

bir bölümü olarak görmek oldukça kolaydır. Ama durum böyle değildir.

Esnek imalat, disiplinleri arasındaki ilişkiyi sağlayan üretimi

organize etme yoludur. Gerçek bir FMS; parçaların otomatik depolama ve

geri alınma sistemleri, otomatik inceleme, montaj ve test sistemleri ile

beraber çalışmalıdır. Uygulamada, bu durum nadiren gerçekleşir.

Bu kitapta FMS teriminin anlamı sınırlı olmasına rağmen

esnek işleme sistemi olarak kullanılmıştır.

5.2

Parça Grupları

FMS tasarımının, akla gelebilen her türlü parçayı imal edecek şekilde yapılması istenen bir şeydir. O halde FMS nasıl tasarlanmalıdır?

Grup teknolojileri ve FMSin başarılı şekilde çalışmasının uygun parça gruplarının tanımlanmasına bağlı olduğu daha önce belirtilmişti. FMS uygulanmasının ilk adımı üretilen parçaların araştırılmasıdır.

Benzer parçalar genel anlamda benzer karakteristikler gösteren gruplar aileler halinde toplanır. Grup tanımlanır tanımlanmaz kompozit bir parça hayal edilir. Kompozit parça gerçekte fiziksel olarak var olmamasına rağmen gruptaki tüm parçaların tüm özelliklerini içeren parçadır. Esas olarak tornalama ile üretilen parçalar silindirik veya tornalanmış parçalar olarak, silindirik şekilde olmayan parçalarda prizmatik parçalar olarak adlandırılır. Tipik parça ailesine örnek olabilecek kompozit parça Şekil 2. de gösterilmektedir.

Küçük organizasyonlarda grubu oluşturacak

parçalar göz ile tanımlanabilir. Bu işlem oldukça gelişigüzeldir

ve parçalar sayısı arttıkça zorlaşır. Normal

kodlama veya sınıflandırma sistemi kullanılır. Böyle

çeşitli sistemler vardır, fakat temel olarak her parça incelenir

ve 6 ile 10 basamaklı bir kod numarası verilir. Bu basamaklar aşağıdaki

maddelere göre uygulanır.

· Fonksiyonu ve yapısal şekli,

· İstenen hammaddenin şekli,

· İstenilen proses operasyonları,

· Malzeme tipi,

· Fiziksel boyutu,

·

Gerekli doğruluk vs.

Her parça, ilgili sınıflandırmaya ayrıldıktan sonra bilgisayar kod numaralarını tarar ve tabii olarak oluşan gruplar şeklinde sıraya sokar. Gruplar hemen hemen aynı kod numaralarına sahip takımlar şeklinde ortaya çıkar.

Üretim verileri gruptaki her parça için toplanır.

Örneğin ;

· İşleme operasyonları ve sırası,

· Takım ve işbağlama gereksinimleri,

·

Talebin miktarı ve sıklığı

vs.

Sonra bu veriler; gruptaki tüm parçaları işleyebilecek

gerekli tezgah tiplerini ve sayılarını belirlemek için analiz

edilir. Bu tezgahlar FMSin bloklarını oluşturur.

5.3

Otomatik İş Taşınması

FMS operasyonu için gerekli şeyler parçanın otomatik seçilmesi, teslimi ve toplanmasıdır. Bu da çeşitli seviyelerde yapılır.

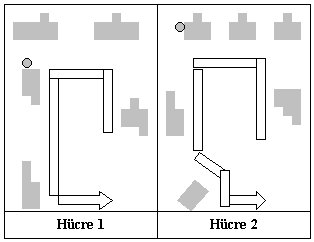

İlk seviye,parçayı tezgaha yüklemek ve çıkarmakla ilgilidir. En yaygın çözüm, tezgah ile konveyor arasındaki parçayı yükleyen veya boşaltan robot veya robotlardır. Parçalar küçük ve taşınabilir halde ise bu çözüm uygundur. Parçaların büyük olduğu yerlerde ise otomatik parça yükleyiciler kullanılır. Parça yükleyici bu durumda parçanın monte edildiği ve işleme sırasında öyle kaldığı bir alt tablodur. Genellikle her tezgahta birden fazla parça yükleyici vardır. İki veya çok istasyonlu APCler vardır. Bir parça yükleyicisini kullanan işleme devam ederken diğeri de yeni parça ile yüklenir. Paletler işleme çevriminin sonunda bitmiş parçaların sökülmesi (ve sonraki parçanın yüklenmesi) için otomatik olarak değiştirilir. Bu arada işleme de kesintisiz devam eder. Tipik APC konfigürasyonları Şekil 3. te gösterilmiştir.

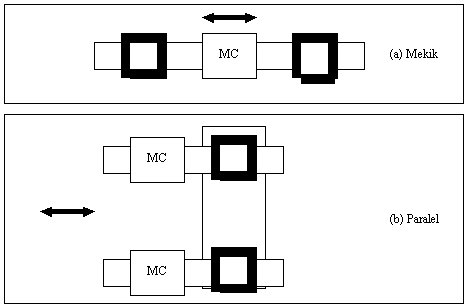

İkinci seviye de parçalar sistem içinde, çeşitli tezgahlar ve istasyonlar arasında taşınmalıdır. Bu da sürekli veya komutla çalışan konveyor sistemi ile gerçekleştirilir. Bu sistem, en ucuz ve kurulması kolay bir sistemdir. Ama değişiklik gerektiğinde de en az esnek olandır.

Alternatif düzenleme ise otomatik olarak yönlendirilen taşıt (AGV) lardır. Bir AGV, bilgisayar kontrol altında farklı yönlerde gidebilen ve parçaları yüklemesi ve boşaltması için komut verebilen mesafe sınırı yokmuş gibi gözüken sürücüsüz bir taşıttır. AGV2ler yollarını kolayca değiştirebildiklerinden sabit konveyorlere göre daha esnektir. AGVler çeşitli büyüklükte ve sayıda parçalar taşıyabilir. Ayrıca takımlar ve talaş kargoları gibi diğer görevler için de kullanılabilir.

Şekil 3. Tipik otomatik palet değiştiricisi konfigürasyonu

AGVler raylarla, laserle, fotoelektrik algılayıcılar kullanan ışıkla ve en çok yeraltında saklanan indüktif tellerle yönlendirilir. Son yöntem, kurulması ucuz ve oldukça basit, esnektir. Atölye tabanında sabit engeller yaratmaz. Yerde ek oluklar açarak ve teller birleştirilerek sistem kolayca büyütülebilir. Telli sistemler köşeleri kolayca döndüğünden elverişsiz yollarda da kullanılabilir. Fakat her AGV kendi tahrik gücüne sahip olmalıdır. İndüktif teller yönlendirme olanağını sağlar. Taşıtlar üzerindeki piller vasıtasıyla elektriksel olarak tahrik edilir. Bu piller imalat sırasında uygun zamanlarda tekrar şarj edilebilir.

Her AGV, durumu hakkında bilgi edinmek için çeşitli sayıda algılayıcıya sahiptir: Örneğin, pozisyonal bilgi, üzerinde yük olup olmadığı hakkında bilgi, çarpışma, yanaşma ve benzeri algılayıcılar. Gereken yazılımın karmaşıklığını azaltmak için AGVnin üzerinde gideceği yolu programlayan bilgisayar mevcuttur. Üzerindeki kargo sistem tarafından tanımlanmalıdır. En çok kullanılan metotlar ikili sisteme dayanan mekanik veya optik kodlama sistemlerini içerenlerdir.

Üçüncü seviyede parçalar otomatik olarak depolanır. Tam bir FMSde bu seviye otomatik depolama kullanma ambarı (ARS) ile gerçekleştirilir. Parçalar ,üç boyutlu matriks raflarda bulunan standart varillerde depolanır. Vinç ve çatallı kaldırıcı arası bir cihaza benzeyen özel bir makine kargoyu tanımlar ve otomatik olarak depolar veya bilinen bir pozisyondan varili alır. Tipik bir ASR ambarı Şekil 4. te görülmektedir.

ASR ambarları stok hareketleri üzerinde kontrol sağlar. Bu ambarlar yer açısından verimli ve daha emniyetlidir ve malzeme taşınımı sırasında olabilecek hasar ve kayıpları en aza indirger. Ama kullanması çok pahalıdır. Sistem bozulursa problem yaratabilir.

Bir FMS az ya da çok yukarıdaki özellikleri

içerir. Bir FMS şeması Şekil 5. te görülmektedir

Bir Esnek İmalat

Sisteminin Dizaynı

Bir esnek imalat biriminin tasarım ve kurulum aşamaları kendine özgü ve genel temel prensiplere dayanır.Birçok yıllar boyunca, imalat makinalarının kurulumunda deneyimlere dayanan metotlar uygulandı.

Fabrika ziyaretleri göstermiştir ki, birçok makine nadiren Pazar

taleplerine uyan üretimin sabit tarifesinde, yalnızca bir tek kısmı

üretmektedir. Eğer tamamlanmış ürün çeşitli kısımlardan

oluşuyorsa bu kısımların her birinin üretimi anlatıldığı

gibi bir yer alacak ve üretimin bölümü üniteleri organize edip bunların

mümkün olan en etkili şekilde kullanılmalarını sağlamak

zorunda olacaktır.

Son olarak, yenilik hem ürün hem de imalat seviyelerinde teşebbüs

edilmelidir. Esnek imalat fabrikaları üretimin modern bir anlamını

teşkil eder fakat atölyenin tasarımı şirkete uyarlanmalıdır

ve düşünceleri başka bir yerden kopyalayarak nadiren iyi bir çözüm

yolu olarak bulunur

İmalat

sisteminin analizi :

Karışık bir sistemin tasarlanmasında herhangi bir metot için uzmanlardan istenen temel şey, tam bir ürünün planlama bölümünden beklenmesidir. Aletleri seçerken bir deliğin çapının önemli olmasına rağmen, imalat metotlarının ayrıntılarına inmek konuyla ilgili değildir.

Maddeleri ürün yapısına dönüştürmek için kullanılan

metot idrak yöntemi olarak

bilinir. Bu yöntem uzunluğu parça türüne göre değişen dört

safhadan oluşur.

·

İmalat

·

Kontrol

·

Ürün Nakliyatı

·

Depolama, üretim yeri

ile depo arasındaki bağlantılar.

Bir

ürünün imalatı iki seviyeden meydana gelmektedir : Yöntem ve

İşlem.

İmalat

yönteminde (Şekil 8.1) istenilen parça yada ürünü elde etmek için

bir mantıksal iş serisi uygulanır.

İmalat

:

Endüstrileşmenin

amacı doğrultusunda imalat için ürünün doğasının

bilinmesi gereklidir. Aşağıdaki iki örneği dikkate alırsak

;

Kurşun

bileşenlerinin üretiminde geleneksel kum dökümhanesi kullanılır.

İşlemin içeriği :

·

Kumdan dökme kalıplarının

oluşturulması

·

Metalin ergitilmesi

·

Döküm

·

Soğutma

·

Şekil verme

·

Talaş kaldırma

(filing)

·

Son delme işlemleri

·

Mineleme

·

Denetleme

·

Paketleme

Tesisatın yenileştirilmesinde şirket vakum dökümü

olarak bilinen yeni bir metodu getirmeye karar verir. Uygulanılan yöntem

;

·

Kalıpların

imalatı

·

Metalin ergitilmesi

·

Döküm

·

Delme islemleri

·

Mineleme

·

Denetleme

·

Paketleme

Bir şirkette threading tool imalatı alışılmış

aşamalardan oluşan bir metot kullanılır.

·

Pürüzlü yüzeylerin

bir öğütücü ile düzeltilmesi

·

Bir torna tezgahında

başlangıç şekillendirilmesi yapılması

·

Isıl işlem

·

Electro-discharge

machining

·

Yüzey bileyici ile dış

hatların bitirilişi

·

Silindirik bileyici ile

çapın bitirilişi

Kalite

kontrol :

Analiz süresince kalite kontrol problemi neredeyse daima ayrı bir soru olarak ele alınır. İmalattaki denetim fonksiyonunu dikte eden genel bir kural vardır. Hem yargıç hem de davacı olmak mümkün değildir ve müfettişlerin görevi esasen ürünün kabul veya reddine dayanır.

Kalite güvencesi altında gelişmeyi ilerletecek çeşitli

sistemler vardır.

·

Otomatik kontrol

sistemi: Tabanın

görüş açısına göre çalışanın kendini

kontrol etmesi en hızlı ve yeterli bir yoldur (veya makinenin

kendini kontrol etmesi) Burada iki problem doğuyor; işçi kendine göz

yumma eğiliminde olabilir (operatör de hiçbir problem olmamasına

rağmen) ve basit olarak operatör hata yapabilir.

İmalattan

ayrı olarak tarafsızlığı sağlamak anlamında

bu noktalar sıklıkla kalite kontrol fonksiyonuna öncülük eder. Eğer

bu problemler bütünüyle yok edilirse otomatik kontrol en iyi çözümden

uzak olur ve yüksek seviyede ki verimlilik basit yöntemler tarafından sık

sık başarılabilir. Örnek olarak küçük bir micro-switch

kullanılarak iki simetrik parçanın birbirine takılırken

tam olarak oturup oturmadığı kontrol edilebilir.Bu sistemlerin

sık kullanışının fark edilmesi çok şaşırtıcı

olabilir. Fakat elle yapılan işlerde hemen hemen hiç kullanılmaz.

Operatör hata yaparken makine bunu en aza indirgeyerek gerçekleştirir.

·

Sıralı

sistem:

Oto kontrol mümkün değilse,başka bir yöntem vardır ki bu yöntem

herkesin kendisinin işini yapmadan önce bir öncekinin işini

kontrol ederek yaptığı iştir. Bu sistemde bir işçi

kendi yaptığı işin kontrol edilmesini kendinin aşağılanması

ve becerisine güvenilmemesi olarak yorumlayıp kızabilir. Bu yüzden

sistemin sonuçları çok güzel olmasına rağmen uygulanmadan önce

psikolojik hazırlanma dönemi gerektirebilir.

·

Malzemelerde

kalite kontrolü:

Bu prensip üretim kalitesini etkileyen faktörlerin varlığını

tespit etme işlemidir ki esas işlem daha sonra gelir. Örnek olarak

şöyle de denebilir; eğer vida ve pulun olup olmadığı

yapılacak işlemden önce kontrol edilirse ve vidalama işlemi de

doğru olarak yapılırsa işin tam olarak bitirilmesi söz

konusu olabilecektir. Bu sistem iyi sonuçlar verecektir, fakat işe

teknolojik bakımdan açıdan tam olarak hakimiyet gerektirmektedir.

Üretim aşamasında işi kontrol ederek yapmak sonradan kontrol

edip ayırmaktan iyidir.

Sonradan kontrol sistemini

kullanan batılı üreticilerin aksine Japon üreticiler bu

sistemi kullanmaktadırlar. Bu kalite kontrol sistemini uygulamak için

felsefeyi tamamen değiştirmek gerekir ki bu da oldukça

zordur..fakat bu prensibi kabul ettirdik mi

teknolojik çözümler kendiliğinden kolaylıkla gelir. Bu yüzden

bu sistem direk operatör olmaksızın makine yapımının

en iyi yollarından biri olduğu söylenir.

Nakliye

:

Depolama

:

Hazır

stoklar için ana sebepler ;

-

İnter-operation stocks (linked to the organization,yükleme

aşaması,synchronization or installation)

-

Management-type inter-phase times (makine arızaları,hatalı

ürünler,alet değişimi,üretim programında değişiklik,farklı

makine kapasiteleri,işlem süresi farkları)

-

Safety stocks (complete batch of the product assocşated

with aphenemenon other than production)

Üretim üç aşama üzerine

kurulabilir ;

1) maximal kapasite

2)

minimal kapasite

3)

istenen miktar

Dizayn

:

Esnek sistemlerin temel özelliği evrensel bir metot kullanmaksızın analiz edilebilememesidir.

Bu tür bir esnek sistem tasarlamak için makinaların kendilerine

has bir ailesine karar vermeden önce bütün detaylara sahip olmaya gerek

yoktur fakat makinaların mekanik gücü yanında önemli görülmeyen

alanlarla ilgili olsa bile mümkün olan bütün bilgiler toplanmalıdır.

Belli

başlı bazı değişimlerden sakınmak önemlidir.

Bunlardan bazıları;

·

Bir işçiyi direk

olarak bir robotla değiştirmek

·

Üretim sisteminde

gelecekte olabilecek birleştirme işlemlerini dikkate almaksızın

bir veya daha fazla sayıda makine almak.

·

Çevreyle olan etkileşimi

hakkında bir rapor olmaksızın otomatik bir sitem kurmak.

·

İmalat aletleri

ile olan bağlantılarını analiz etmeksizin bir CAD/CAM

sistemi ithal etmek.

·

Başlıca

analitik değerlere yönelik olan bir üretim-yönetim sistemi kurmak ve

imalat birimlerindeki eş zamanlı ihtiyaçlara önem vermemek.

·

Gelecekte olabilecek

gelişmeleri dikkate almaksızın bugünkü ürünleri otomatikleştirme.

Belirleyici

faktörler :

Bir esnek imalat sistemi için yapılacak olan proje çalışması geniş bir deneyime sahip bir proje lideri tarafından koordine edilen tam disiplinli bir takım gerektirir.

Her konunun etkisi bütün durumlar için farklı olacaktır

fakat hepsi analiz edilmelidir.

Üretim

sırası :

bir

tahlil hala yapılmalı ve kullanım imkanlarının

kapasitesinde oluşacak olan düşmelere farklı yöntemler sıkça

verilmelidir. Bir esnek imalat sistemindeki bir makinenin bir parçasının

değiştirilmesi bir yada iki dakika alırken, alelade bir

makinede bu süre birkaç saate kadar çıkabilir özelliklede değiştirilecek

parça büyük olduğu zamanlarda bu süre çok uzar. Neticede bu imalat için

tamamen farklı bir yapı sunar.

İmalat

yöntemi :

Bu şimdiki gereksinimlerden daha çok şirketin tarihiyle ilgilidir.

İyi bir performans sunsa bile bazen yöntemi bir bütün olarak ele almak

gerekir.

Alet

ve ekipmanlar : Birçok

durumda aletlerin yönetimi kısımların yönetiminden daha karmaşık

olduğu için imalatta kullanılan alet ve ekipmanların yüksek

bir seviyede standartlaştırılması gereklidir ve esneklik

ekipmanların dikkatli bir kontrolünü gerektirir çünkü bu yönlerle

bağlı olan dolaylı kazançlar önemli olabilir.

Ara

yüzler : Bir

sistemin dizaynında en sık ihmal edilen problemlerden biriside arayüzlerin

belirlenmesidir. Bir imalat makinesi izole edilmiş bir alet değildir

ve üç çeşit ara yüzle birlikte çevresi ile etkileşim içindedir.

-

Bilgisayar

ara yüzü :

Bu birim kontrol sistemi ile alt sistemler arasındaki diyalogu sağlar.

Bu tür bir bağlantının ana zorluğu farklı elamanlar

arasındaki diyalogu sağlamaktaki zorluklardan kaynaklanır.

(mini micro computer, process controllers, CNC .etc. )

-

Elektronik

ara yüz :

Bir taşınma yada işlev değişikliği yapılmadan

önce alt ünitelerin ve çevre birimlerin doğru durumda olup olmadığının

kontrol edilmesi çok önemlidir ve transfer komutu bu kontroller

tamamlanmadan verilmemelidir. Hem manuel hem de otomatik işlemler için

bir taşınmada güvenliğin sağlanmasında sensörler ve

elektronik dedektör sistemlerinin kullanılması gerekmektedir.

Bilgilerin değiş tokuşu kontrol sistemi ile kontrol edilen

elemanlar arasında direk bir kablo bağlantısı ile olmaktadır.

-

Mekanik

ara yüzler : İki

elemanın birbirine bağlanması sırasında üreticilerin

sorumluluğu olarak ortaya çıktığı için bu ara yüze

çoğu zaman önem verilmez. Makinenin daha kesin bir çalışma

pozisyonu gerektirdiği durumlarda bir el kumanda sistemi santimetrenin en

yakın değerlerinde yerleştirme yapabilir. Eğer mekanik ara

yüzler başlangıçta dikkate alınırsa bu çeşit

sorunların üzerinden gelinebilir. Mekanik bağlantıların

daha birçok örneği mevcuttur. (ekipmanların kısmı, basınç

altındaki aletler vb.) ara yüz sorunları genellikle proje

sorumlusunun sorumluluğundadır ve sıkça büyük bir çalışma

gerektirir.

İnsan

çevresi :

Az çok büyük ölçekli projelerde insan çevresini sistem tanıtımında

çekme kapasitesi de önemle göz önünde bulundurulmalıdır. Herşeye

rağmen an yüksek düzayde bile olsa otomatik sistemler insan yardımı

olmadan hala çalışamazlar. Operatörler analiz yaparak sitemler için

en uygun ve verimli çalışma durumlarını ayarlarlar. Yüksek

derecede otomatikliğe sahip bir elemanda ve birçok manuel ünite sıklıkla

bir yardımcı gerektirir ve esnek sistemin fabrikanın diğer

kısımlarını rahatsız etmemesini sağlamak için

önlemler alınmalıdır. Tecrübenin, seviyesini belirleyeceği

için dizayn aşamasında insan çevresini hesaba katmak önemlidir. Eğer

şirket uygun bir bünyeye sahip değilse yüksek karmaşıklıkta

bir sistem dizaynı gerçek dışı olabilir.Bilgi ve beceri

burada işin ve teknik imkanların zorluna bakılmaksızın

kalitenin artmasına sebep olur. Bu basit

bir problem için birçok farklı çözümün bulunmasına sebep

olabilir eğer farklı imalat ünitelerinde kullanılıyorsa

Çalışma

metotları

Bu metot özel ve iyi tanımlanmış çalışma metotlarını içerir. Mühendislik yaklaşımı koşulları içinde ifade edilmiş malzemelerin temel farklılıkları vardır.

· Gereksinimlerin tanımı: Bir üretim problemi çözülmeden önce gerekli datalar toplanmış olmalı. Hazırlayıcı safhanın amacı ürünün kimliğini açıklamasını onun gelişmesinde ki nitelik ve nicelikleri tahmin etmektir.

· Fizibilite çalışması: Bu çalışma önemli bir proje de her zaman önde olmalıdır. Amacı; teknik imkanlarla kurmak,baş tercihleri belirlemek, finansal giderleri saptamak veya ayrıntılı kar çalışması planı yapmaktır. Bu kararların maliyeti için önemli bir malzemedir.

· Tanım çalışması

ROBOTLARIN

ONCESI VE SONRASI

15 yıl kadar önce bunun gibi bir makalenin peşinde koşuluyordu.

O zamanlar robotlar pek rağbetteydi. Üretim ve imalattaki en göz alıcı

şeyler bu on yıl içinde oldu.

Robotlar popüler bir imaj yakaladılar, onlar bilim kurgunun gerçeğe

dönüşmesiydi. Birçok vatandaş onları görmek için Detroit

te yapılan bir teknoloji ve ticaret fuarında toplandı ve

arayolları bile doldurdu

Doğal olarak, biz özellikle makine elamanları ile ilgili

olan robotlarla ilgileniyorduk. Yükleme ve boşaltma istasyonları

veya CNC torna tezgahları bizim dinleyicilerimiz için uygun robotic

uygulamalardandı. Bu uygulamalr robotların otomasyonun farklı

bir formu oldugunu kanıtlıyorlardı. Robotlar esnektir, tekrar

proğramlanabilirler, ünitelerde farklı kısımlarda görev

alabilirler. Niçin robotlar küçük işlerde veya aletlerde ve ölümcül

risk taşıyan çalışmalarda kullanılmasındı,

bugün artık kullanıldığını görebiliyoruz. Bu

konudaki gelişmelerin nedenine iyi bir örnek, robot şirketlerinin

robotların sahip olduğu pazar payındaki büyük potansiyeli gözden

kaçırmamalarıdır.

Fakat ozamanlarda, robotların çalıştığı

oldukça gösterişli esnek imalat sistemleri konusu üzerinde durulmaya

değerdi. E.İ.S leri üzerinde durulması gereken bir konu olduğu

halde, bu sistem robotların ne uygulamalarda ne de ekonomik

olarak ilk başlarda hayal edildiği gibi esnek olmadığının

bir kanıtıydı. Diğer taraftan, ürünlerin bir yerden başka

bir yere transferinin otomatikleştirilmesi uzak değildi ve eklemli

bir robot kol elbette teknolojik olarak işlerin üstesinden gelebilirdi.

Bizler başlangıçtan beri uzun bir yol katettik ve şimdi atölye

ve dükkanların robotlar için hazır olduğu bir yerdeyiz.

Ozamanlardan beri çok şey değişti, ve EDM'nin bügün

birçok yere robotlar için hazırlanmasında yardım etmesi ilginçtir.

EDM sürekli gözlenilmesine gerek olmayan operasyonlara kullanıcılar

kazandırdı. EDM sabit şekil vermeye ve ürünlerin mevki ve yönlerinin

kaybolmadan bir operasyondan diğerine taşınmasının

geliştirilmesine yardımcı oldu, özellikle tel EDM, kullanıcıları

otomasyonun yeni şekilleri konusunda düşünmeye itti. Power

supplies, kontrol ve proğramlama sistemi EDM'yi daha ilerisi için yüksek

verimli ve kar getiren bir sistem haline getirdi.

1980 lerin başında, robotlarla çalışmak

bilinmeyenin sınırlarına doğru büyük bir sıçramaydı,

bugün ise görüldüğü gibi robotlarla çalışmak geleceğe

doğru atılmış mantıklı bir adımdır.

Kaynaklar :

Tubitak B.T.D Sayıları

Flexible manufacturing sytems in

paractice Roger Bonetto

Robotiğe Giriş Yrd.Doç.Dr. Şükrü Su

Mark Albert

Sepro Robot Sistemleri

Çeşitli internet adresleri

Designed by Misty Future