Conceptos básicos sobre control de

procesos

En

esta figura se observa el diagrama simplificado de un sistema de control de

procesos.

E

es el error o desviación encontrado al medir el valor Cm de la

variable en relación a su valor de SET-POINT Csp, es decir,

E= Csp - Cm

El

valor de E está relacionado con la variable dinámica del proceso (flujo,

temperatura, nivel, presión, etc.) de forma que a través del circuito de

control se procese la acción correctora necesaria para estabilizar el sistema.

El

valor de Cm viene proporcionado por un medidor en el que hay un transductor

adecuado al proceso. El transductor es un dispositivo que convierte una

determinación magnitud, normalmente no eléctrica, en otra que generalmente sí

lo es.

En

la figura anterior se observa que la señal de salida del controlador está

aplicada a un dispositivo denominado conversor, cuyo función es transformar la

señal eléctrica, que proviene del controlador, en una magnitud no eléctrica que

actuará sobre el elemento que posee acción directa sobre el proceso (elemento

final de control). Normalmente las señales de entrada y salida del controlador

son corrientes situadas en una banda patrón de 4 a 20 mA. El proceso tiene

realimentación negativa, de manera que su tendencia es la de ir reduciendo el

error de la variable controlada hasta que el sistema es estabilice en un valor

compatible con el SET-POINT.

Evidentemente, alguna perturbación en el sistema podrá volver a alternar la estabilidad obligando al controlador a entrar en escena de nuevo para indicar la inestabilidad e intentar corregirla.

Finalmente,

conviene señalar que el controlador es el elemento básico del sistema, pues

actúa como cerebro del mismo: analiza la señal de error y determina la salida

necesaria para corregir la inestabilidad. A fin de calcular la señal de salida,

el controlador precisa ser ajustado para el tipo de acción correctora necesaria

en el proceso. Esta acciones se denominan de control, y básicamente son de los

siguientes tipos:

a)

acción

proporcional o acción-P

b)

acción

integral o acción-I.

c)

acción

derivativa o acción-D

Los tres pueden

combinarse para proporcionar acciones de control más efectivas sobre el

proceso. Esto es, podemos tener acción-PI (proporcional + integral), acción-PID

(proporcional + integral + derivativa), etc.

Controlador de acción proporcional

El

tipo más elemental de control es el llamado ON-OFF en el que la salida del

proceso está siempre con 0 o 100 % de respuesta.

Una

extensión natural del control ON-OFF es el control proporcional. En este tipo

de acción existe una relación lineal entre la señal de error (E) de entrada y

la salida (Po) del controlador. Por lo que la salida del proceso tendrá una

respuesta proporcional a la señal de mando del controlador.

La

acción del controlador esta determinada por la señal de error (E) detectada por

él. Cuando el error es nulo, el controlador ofrece una salida de valor P1.

La

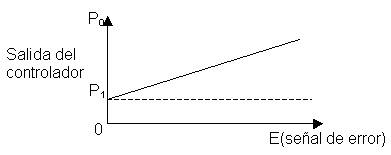

figura 1 corresponde a una ecuación de la forma:

Po=KpE+P1

Figura 1

donde Kp es una constante de

proporcionalidad (o ganancia de acción proporcional).

Toda

variable controlada posee un valor máximo (Cmáx) y otro mínimo (Cmín).

Relacionando el error (E) con este intervalo de variación podría expresarse en

tanto por ciento. Siendo así, se suele definir un error porcentual Ep

por

Ep =((Cm-Csp)

·100)/(Cmáx-Cmín)=E/DC·100

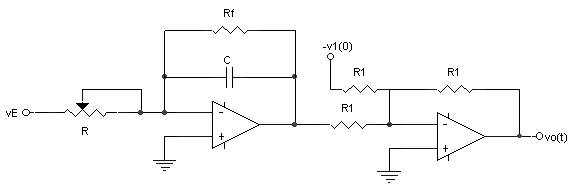

La

siguiente figura (figura 2) muestra la realización práctica de un circuito con

Opam’s cuyo funcionamiento se adecua a la ecuación de Ep. se puede

observar que el potenciómetro R1 permite el ajuste de la constante de

proporcionalidad (Kp)

Figura 2

La ecuación de salida del circuito es

Vo=(R2/R1)VE+V1

donde

Vo

corresponde a la señal de salida Po.

VE

corresponde a la señal de error E.

V1

corresponde a la señal de salida P1 cuando el error es nulo.

(R2/R1)

corresponde a la constate de proporcionalidad Kp.

En

la entrada del controlador las corrientes se convierten en tensiones y en la

salida se lleva a cabo el proceso inverso, todo elo a través de resistencias de

alta precisión.

Controlador de acción integral.

La

acción integral es aquella en la que la salida del controlador aumenta en

proporción a la integral del error de la variable controlada. Esto es, la

salida del controlador es la integral del error a lo largo del tiempo,

multiplicada por una constante de proporcionalidad denominada ganancia de

integración.

Este

tipo de acción se aplica en el control de velocidad de motores de corriente

continua. El controlador detecta continuamente los errores y genera rampas de

aceleración o desaceleración, según convenga, para mantener la velocidad del

motor en un valor preajustado (SET-POINT).

La

ecuación de salida del controlador de integración es

Po(t)=K1òt0 E(t)dt+P1(0)

donde K1 es la ganancia de

integración y P1(0) la salida

del controlador en el instante t=0.

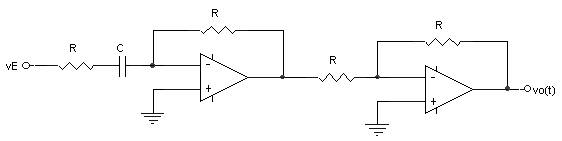

El

esquema de la figura 3 puede utilizarse para realizar un circuito que se ajuste

a la ecuación anterior. Su salida viene dada por

v0(t)=1/(RC) òt0 vE(t)dt+v1(0)

Figura 3

v0(t)

corresponde a la señal de salida Po(t)

vE(t)

corresponde a la señal de error E(t)

v1(0)

corresponde a la señal de salida P1(0) en t=0

1/(RC)

corresponde a la ganancia de integrador K1

Controlador de acción derivativa

La

acción derivativa es aquella en la que la salida del controlador es

directamente proporcional a la variación del error (o de la desviación) de la variable controlada. Por ello, esta

acción nunca se utiliza aisladamente, sino asociada con las anteriores, ya que

en el caso de tener un error nulo o constante la salida del controlador no

representaría ninguna variación nominal de la señal de salida.

La

ecuación de salida de este controlador viene dada por

Po(t)=KD·dE(t)/dt

donde KD es una constante de

proporcionalidad denominada ganancia derivativa.

El

circuito de la figura 4 puede utilizarse para llevar a la práctica la ecuación

anterior. La salida de este circuito es

v0(t)=R2

C · dvE(t)/dt

Figura 4

donde

v0(t) corresponde a

la señal de salida Po(t).

vE(t) corresponde a

la señal de salida E(t).

R2 C corresponde a la ganancia

derivativa KD.