Algunas consideraciones sobre la calidad en la industria.

Ariel N. Santanera

Concepto de calidad en la actualidad.

Etimológicamente, "calidad" se refiere a las características ("cualidades") de un objeto, un ser, o un elemento cualquiera.

En uno de los sentidos actuales del término, y refiriéndonos al comercio y a la industria, la calidad es la valorización o evaluación que hacemos sobre si las características de un producto, objeto, o servicio, se adecuan a lo que pide, desea o necesita el usuario.

En verdad el concepto de calidad, y el uso de la palabra "calidad" en el sentido habitual, son bastantes modernos. Es decir, se formularon modernamente. Pero está implícito en el uso común, en las relaciones humanas, desde siempre. Por ejemplo, en la Biblia vemos que el animal que se ha de sacrificar al Señor deberá ser de un año y sin defectos: esto es una especificación.

La especificación

La anterior es una especificación quizás algo vaga, pero que busca una perfección absoluta: lo mejor, porque el destinatario lo merece. ¿Existe esa calida absoluta? ¿Siempre buscanmos el óptimo absoluto?

Tomemos un ejemplo de la vida doméstica, un ejemplo cotidiano: supongamos que vamos a comprar duraznos. En principio, vamos a comprar buenos duraznos. Pero tendremos diferentes exigencias si vamos a comprar duraznos para servir a la mesa, o si vamos a comprar duraznos para hacer dulce: en este último caso, admitiremos duraznos que tengan algún machucón, sobre todo si son más baratos. ¿Qué pasó? ¿Ya no queremos buenos duraznos? ¿Cambió nuestro concepto sobre la importancia de la calidad? No, cambió la especificación. Hemos definido una nueva especificación, que se adecua a nuestras nuevas necesidades.

Construir una especificación, diseñarla, no es una tarea simple. Imaginemos que deseamos fabricar llaves mecánicas para ajustar tuercas de 10 mm. ¿Qué abertura deberemos dar a la boca de nuestras llaves? Si le damos 10 mm, será difícil hacer que la llave entre en la tuerca. A veces imposible, si por ejemplo tropezamos con una tuerca ligeramente sobremedida. Si la llevo a 11,5 o a 11,4 mm, la llave patinará o dañará el borde de la tuerca. ¿será lo mejor construir la boca con una abertura promedio de 10,7 mm? Para estar seguro de ello, deberé estudiar las variaciones de las medidas de las tuercas en el mercado, y además hacer algunos ensayos de uso con diferentes aberturas de la llave. Deberé además investigar el mercado de llaves, para estar seguro de qué es lo que el cliente potencial espera de mí.

Afortunadamente, todo ese trabajo de especificación ya ha sido hecho por entidades que agrupan a fabricantes y usuarios, y que han emitido una norme donde se esspecifica claramente cónmo debe estar construída la llave, y yo solo tengo que atenerme a esa norma para tener buenos resultados. Lo especificado en la norma es la calidad que se espera de mí.

Control de la calidad

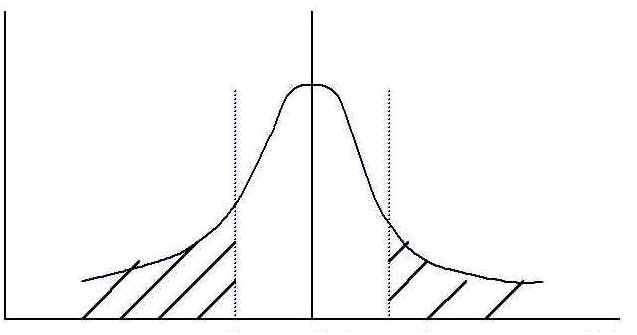

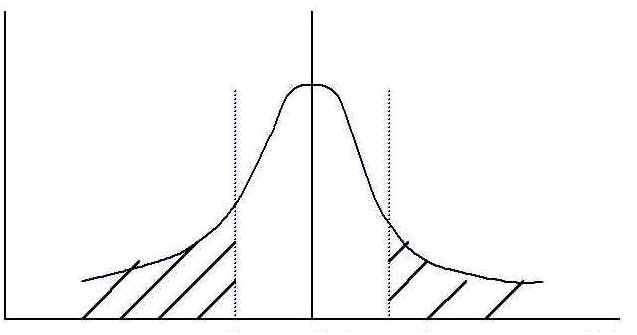

Supongamos que realmente decidimos dar a la boca de la llave 10,7 mm. Disponderemos nuestro instrumental y maquinarias para hacerlo así.. Fabricamos varios miles de llaves. ¿Estamos seguros de que todas ellas tienen la medida buscada? Lo más probable es que no sea así. Una primera aproximación a los resultados reales la da la famosa curva de Gauss:

Cantidad de piezas

............................

................................................................10 ..........10,7........11,5 .......medida, en mm

Esta curva nos dice que siempre debemos esperar que una parte de las piezas producidas quede fuera de la especificación (las zonas sombreadas).

Tenemos algunas posibilidades de acción:

-Podemos introducir en el proceso una etapa de control interno, por ejemplo un operario que con un calibre "pasa no pasa" seleccione las piezas buenas. Las de abertura más pequeña podrán ser reprocesadas, pero las de abertura mayor, se eliminarán como chatarra. Sin embargo, esto no es una solución absoluta, porque el operaro fatalmente cometrerá errores.

-Podemos mejorar lel proceso de mecanizado, para variar la forma de la curva, haciéndola más "esbelta", con menos piezas falladas.

Por una parte, nunca estaremos seguros de que todas las piezas producidas caigan dentro de la especificación. Por otra, todas las acciones que tomemos provocarán un aumento de costos. La alternativa de aprobar las piezas "como salgan" es inaceptable si queremos producir con uan calidad que satisfaga a los clientes.

Tenemos ya nuestro producto fabricado. Debemos ahora someterlo a algún tipo de revisión para saber hasta qué punto está cumpliendo con las especificaciones solicitadas. O convenidas. Nos ponemos así frente al tema del "control de calidad"

Un primer intento de controlar la calidad consiste en efectuar una revisión de cada elemento fabricado, es decir, una revisión "uno por uno". Pero aún así, la experiencia demuestra que no se logra una calidad "100 %". En efecto, siempre se cometen errores de control, más posibles aún cuando el cansancio del observador y la repetición continua y monótona de la observación se hacen sentir. Además limita el tipo de ensayos a realizar a aquellos que sean "no destructivos". En el caso de nuestras llaves, si tenemos especificada por ejemplo la carga de rotura del material, tendríamos que destruir la totalidad de la produción.

Actualmente, en muy pocos casos se utiliza este tipo de control de calidad, uno por uno. Se usa, por ejemplo, como parte del proceso de fabricación de circuitos impresos de alta complejidad. Se somete a cada elemento a un cierto control de funcionamiento (difícilmente exhaustivo), descartando los que no pasan la prueba.

También en la industria embotelladora se revisa visualmente una por una cada botella de bebida. Pero en general, la revisión uno por uno no puede considerarse el método más conveniente de control de calidad. Como ya dijimos, deben considerarse más bien una parte del proceso, un control interno.

Por ello se han desarrollado sistemas estadísticos de muestreo, controlándose solo algunas piezas de cada lote fabricado, elegidas al azar y en cantidad calculada matemáticamente. Se aprueba así todo el lote, o se lo rechaza, según los resultados. Se obtiene una certeza estadística con una desviación probable todo lo pequeña que se desee: 99 %, 99,9 %, 99,99%, etc. Pero siempre quedará la posibilidad de que 0,001 % de las piezas, por ejemplo, esté fallada. ¿Cuál es el porcentaje aceptable? Esto debe ser convenido entre "las partes" (un término poco feliz, según veremos más adelante, porque hablar de "las partes" implica un cierto antagonismo o enfrentamiento entre proveedor y consumidor). Y varía mucho de un caso a otro. ¿Es 99,99 % de seguridad suficiente? Supongamos que estamos hablando de la calidad del despegue y aterrizaje de aviones. Tenemos unos 700 casos diarios en Ezeiza y en Aeroparque, lo que nos daría dos accidentes por mes, con ese nivel de seguridad.

En el caso de los productos químicos, al tratarse de fabricaciones a granel, el control se efectúa sobre una pequeña muestra tomada en condiciones adecuadas. Generalmente, si tenemos el material en proceso en agitación dentro de un reactor, es relativamente fácil tomar una muestra representativa. Pero si el material ha estado en reposo en un tambor o en un tanque de depósito, el procedimiento puede ser más complicado, requiriendo hacer un muestreo a diferentes niveles o una agitación previa a la toma de muestra. Es fundamental asegurarse que la muestra represente adecuadamente a la totalidad de la carga.

Pueden tomarse otras precauciones: Pueden tomarse muestras diferentes con diferentes operadores. Pueden efectuarse los ensayos por duplicado o triplicado, y por diferentes operadores. Puede hacerse un recontrol o auditoría después del envasamiento. Todo depende del grado de certeza que se esté buscando.

Cero defecto.

¿Es posible asegurar "cero defecto"?

No, no es posible, salvo algún caso mínimo o particular. Pero como definición general, es imposible.

Un caso real: la industria editorial. A pesar de revisores, etc. siempre aparecen errores. Una vez, según se comenta, un grupo decidió que no era imposible editar un libro sin defectos. Organizaron una edición sin defectos de La Biblia. Revisaron todo una y otra vez, puntillosamente. Cuando la edición estuvo lista, alguien advirtió que, en la tapa decía: "La BLIBLIA"

¿Y entonces? ¿Si no podemos asegurar cero defectos, qué podemos hacer?

Aseguramiento de la calidad,

Entonces, lo que podemos, y debemos, hacer es reducir los defectos, y ajustar la calidad estadísticamente entre límites. Eso sí se puede asegurar, y garantizar.

Hay diferencia entre asegurar y garantizar. Nadie puede asegurar, ya vimos, una entrega sin defectos, porque la posibilidad de un defecto existe siempre. Pero se puede garantizar cierto nivel, y garantizar significa que si el nivel garantizado no se cumple, nos haremos responsables por ello.

¿Y si somos el cliente?

Pongámonos en la situación del consumidor, del cliente. (En verdad, cada industria de transformación es a la vez cliente y proveedor) Una vez que recibimos el producto, queremos estar seguros de su calidad. Nuevo control, más costos. ¿No podemos evitar o reducir estos gastos?

Compramos un libro en el colectivo (es un caso real). Un Atlas hermoso, y muy barato. Cuando lo controlamos, en casa, ya era tarde: al atlas le faltan páginas.

Otro caso real: compramos un libro para regalar. A la semana nuestro amigo nos llamó para comentarnos que a su volumen también le faltan páginas. La solución es relativamente sencilla: llevamos el libro a la librería donde lo compramos, y lo cambian sin discusión. Esto es Garantía de Calidad.

Pero puede suceder que con un proveedor determinado tengamos que estar cambiando productos a cada rato Buscaremos no ya un proveedor con garantía: buscaremos un proveedor que habitualmente nos entregue la calidad que requerimos: un proveedor "confiable".

Sistema de calidad

Al elegir a nuestro proveedor confiable, podemos proceder intuitivamente, por referencias, probando.. ¿Qué seguridad nos dan estos procedimientos? Estaremos atados a un proceso de "prueba y error" hasta que la experiencia (consumidora de tiempo y dinero) nos lleve a adoptar un proveedor, al cual temeremos luego cambiar. Esto nos puede significar, además, una pérdida oculta: quizás haya otro proveedor más conveniente.

La solución está en estudiar al proveedor. ¿Cómo hace para asegurar su calidad?

Este estudio ha sido sistematizado por las Normas ISO 9000. Son normas que definen cómo debe una empresa organizar su "sistema de calidad", y como asegurar su cumplimiento. Entidades especializadas harán este estudio por nosotros y otorgarán a la firma una "certificación" de cumplimiento de la Norma ISO. De este modo, cualquier cliente potencial, rápidamente, puede estar seguro de que… ¿de qué?

¿De que va a obtener un buen producto? ¿De que lo que le entregarán se adecuará a sus necesidades? ¿De que obtendrá el mejor producto de plaza?

No.

La Norma, y el "Certificador" no fijan niveles de calidad ni especificaciones. Una bodega que ofrece vinos añejados puede estar certificada, pero también puede estarlo una que envase vinos en "tetrabrick".

Lo que puede asegurarnos, lo que certifica la norma y el certificador, es que.

a) La empresa tiene un sistema de calidad, es decir, se preocupa de la calidad, y todos sus empleados, desde el Gerente, se preocupan y están adecuadamente preparados para ello.

b) Ha fijado procedimientos de trabajo y especificaciones para sus productos.

c) Está a nuestra disposición los manuales que describen estas especificaciones y procedimientos (salvo secretos industriales)

d) Que puede demostrarse mediante documentación adecuada que los procedimientos y especificaciones se cumplen.

e) Que dispone de procedimientos para tomar medidas correctivas cuando no se cumplan.

f) Que tiene procedimientos para revisar continuamente su sistema de calidad.

Calidad total.

El sistema de calidad puede (debe) abarcar todos los aspectos de la empresa: Desarrollo, producción, gestión comercial, administración, etc. Y dentro de la empresa, cada actor, cada departamento se constituye en un cliente-proveedor, que recibe algo con cierta calidad, que debe procesar y entregar luego con cierta calidad también.

Costo de la calidad.

Desde el punto de vista del productor, el problema puede sintetizarse así: "¿Cómo lograr los objetivos de calidad, a un costo competitivo? Desde el punto de vista del comprador, del cliente, del usuario: ¿Cuánto más puedo pagar por comprar mejor calidad? ¿Y cuánto me costará verificar que la calidad recibida es la que quiero?

Las respuestas a estas preguntas son sorprendentes: la calidad no es gratis, pero un buen sistema de calidad es más barato que no tenerlo, que el simple y tradicional "control de calidad" (calidad post-mortem).

Primero, porque tradicionalmente no se tenían en cuenta en los costos de la calidad nada más que los "gastos" de laboratorio. Pero estaban los costos ocultos del reproceso, o de la eliminación física de los productos defectuosos y ya fabricados cundo el reproceso no era posible. Y si el defecto aparecía en el usuario, los costos de transporte, burocracia, etc. Y quizás la pérdida del cliente. O la atención de un juicio por resarcimientos…

Para el comprador, los costos de control disminuyen en caso de un sistema de calidad, pues al tener confianza en el proveedor, ya no necesita hacer un recontrol más que como auditoría, o en el caso de características que pueda considerar críticas.

Lo que se ha logrado es extender el concepto de "cliente interno" a las relaciones entre productor y comprador. Y no son "las partes", como anticipamos más arriba, sino que ahora son colaboradores, casi socios. Todo es un gran proceso de circulación de materiales, que se controlan en su calidad mediante un procedimiento general de aseguramiento de calidad, donde cada persona tiene en claro que la calidad es el objetivo, y que tiene una función que cumplir para asegurarla. La atención ha pasado de "la calidad del producto" a la "calidad del proceso"

(Este esquema fue utilizado durante un curso de la Cámara Argentina de Lubricantes)