Las primeras máquinas de vapor fueron llamadas con bastante frecuencia máquinas atmosféricas, puesto que era la presión de la atmósfera la que proporcionaba la fuente motriz. Después de varios intentos con distintos sistemas para conseguir el vacío necesario, el primero en utilizar el vapor de agua para este fin fue Denis Papín (1647-1714). En 1687 publica la Descripción y empleo de la nueva máquina para elevar el agua, obra en la que describe el funcionamiento básico de su máquina neumática, consistente en un cilindro vertical en el que se mueve un pistón como consecuencia del vapor del agua calentada en el fondo del cilindro. El vapor hace ascender el pistón, el cual era sostenido en el punto más alto de su recorrido. A continuación se enfriaba el cilindro con lo que el vapor condensaba, soltándose a continuación el pistón que es empujado hacía el fondo por la presión atmosférica.

La máquina de Papin no tenía

demasiada importancia práctica, pero estableció el principio

vitalmente importante de que se podía utilizar el vapor para mover

un émbolo hacia arriba y hacia abajo en el interior de un cilindro.

En 1698 el ingeniero inglés Thomas Savery diseñó una máquina que utilizaba dos cámaras de cobre que se llenaban de forma alternativa con vapor producido en una caldera. Esta máquina se utilizó también para bombear agua, igual que la máquina llamada motor atmosférico desarrollada por el inventor británico Thomas Newcomen en 1705. Este dispositivo contaba con un cilindro vertical y un pistón con un contrapeso. En la parte inferior del cilindro el vapor actuaba sobre el contrapeso, moviendo el pistón hacia la parte superior del cilindro. Cuando el pistón llegaba al final del recorrido, se abría automáticamente una válvula que inyectaba un chorro de agua fría en el interior del cilindro. El agua condensaba el vapor y la presión atmosférica hacía que el pistón descendiera de nuevo a la parte baja del cilindro. Una biela, conectada al eje articulado que unía el pistón con el contrapeso, permitía accionar una bomba. El motor de Newcomen no era muy eficiente, pero era lo bastante práctico como para ser utilizado con frecuencia para extraer agua en minas de carbón.

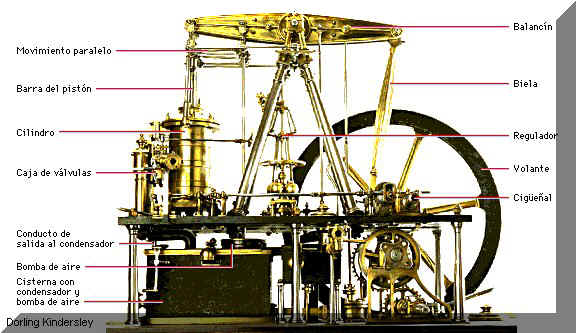

Durante sus trabajos de mejora de

la máquina de Newcomen el ingeniero e inventor escocés James

Watt desarrolló una serie de ideas que permitieron la fabricación

de la máquina de vapor que hoy conocemos. El primer invento de Watt

fue el diseño de un motor que contaba con una cámara separada

para la condensación del vapor. Esta máquina, patentada en

1769, redujo los costos de la máquina de Newcomen evitando la pérdida

de vapor producida por el calentamiento y enfriamiento cíclicos

del cilindro. Watt aisló el cilindro para que permaneciera a la

temperatura del vapor. La cámara de condensación separada,

refrigerada por aire, contaba con una bomba para hacer un vacío

que permitía absorber el vapor del cilindro hacia el condensador.

La bomba se utilizaba también para eliminar el agua de la cámara

de condensación.

Otro concepto fundamental de las

primeras máquinas de Watt era el uso de la presión del vapor

en lugar de la presión atmosférica para obtener el movimiento.

Diseñó también un sistema por el cual los movimientos

de vaivén de los pistones movían un volante giratorio. Esto

se consiguió al principio con un sistema de engranajes y luego con

un cigüeñal, como en los motores modernos. Entre las demás

ideas de Watt se encontraba la utilización del principio de doble

acción, por el cual el vapor era inyectado cada vez a un lado del

pistón para mover éste hacia adelante y hacia atrás.

También instaló válvulas de mariposa en sus máquinas

para limitar la velocidad, además de reguladores que mantenían

de forma automática una velocidad de funcionamiento estable.

El siguiente avance importante en el desarrollo de máquinas de vapor fue la aparición de motores sin condensación prácticos. Si bien Watt conocía el principio de los motores sin condensación, no fue capaz de perfeccionar máquinas de este tipo, quizá porque utilizaba vapor a muy baja presión. A principios del siglo XIX el ingeniero e inventor británico Richard Trevithick y el estadounidense Oliver Evans construyeron motores sin condensación con buenos resultados, utilizando vapor a alta presión. Trevithick utilizó este modelo de máquina de vapor para mover la primera locomotora de tren de todos los tiempos. Tanto Trevithick como Evans desarrollaron también carruajes con motor para carretera.

Por esta época el ingeniero e inventor británico Arthur Woolf desarrolló las primeras máquinas de vapor compuestas. En estas máquinas se utiliza vapor a alta presión en un cilindro y cuando se ha expandido y perdido presión es conducido a otro cilindro donde se expande aún más. Los primeros motores de Woolf eran del tipo de dos fases, pero algunos modelos posteriores de motores compuestos contaban con tres o cuatro fases de expansión. La ventaja de utilizar en combinación dos o tres cilindros es que se pierde menos energía al calentar las paredes de los cilindros, lo que hace que la máquina sea más eficiente.

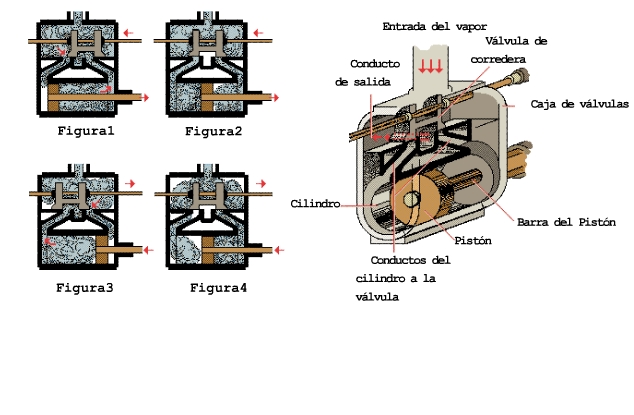

El funcionamiento de una máquina de vapor moderna convencional se muestra en las figura:

En la figura 1, cuando el

pistón se encuentra en el extremo izquierdo del cilindro, el vapor

de agua entra por el cabezal de la válvula y a través del

orificio hacia la parte izquierda del cilindro. La posición de la

válvula deslizante de corredera permite que el vapor ya utilizado

en la parte derecha del pistón escape a través del orificio

de expulsión o conducto de salida. El movimiento del pistón

acciona un volante, que a su vez mueve una biela que controla la válvula

deslizante. Las posiciones relativas del pistón y la válvula

son reguladas por las posiciones relativas de los puntos en que están

acoplados el cigüeñal y la biela de la válvula de corredera

al volante.

En la segunda posición, que

se muestra en la figura 2, el vapor que se encuentra en la parte

izquierda del cilindro se ha expandido y ha desplazado el pistón

hacia el punto central del cilindro. Al mismo tiempo, la válvula

se ha movido a su posición de cierre de forma que el cilindro queda

estanco y no pueden escapar ni el vapor del cilindro ni el de la caja de

válvulas.

Según se mueve el pistón

hacia la derecha a causa de la presión del vapor en expansión,

como se muestra en la figura 3, la caja de válvulas, que

contiene vapor, se conecta al extremo derecho del cilindro. En esta posición

la máquina está preparada para iniciar el segundo tiempo

del ciclo de doble acción. Por último, en la cuarta posición

(figura 4), la válvula cubre de nuevo los orificios de ambos

extremos del cilindro y el pistón se desplaza hacia la izquierda,

empujado por la expansión del vapor en la parte derecha del cilindro.

| El tipo de válvula que aparece en la figura es la válvula simple de deslizamiento, la base de la mayoría de las válvulas de deslizamiento utilizadas en las máquinas de vapor actuales. Este tipo de válvulas tienen la ventaja de ser reversibles, o sea, que su posición relativa al pistón se puede variar cambiando la porción de la excéntrica que las mueve, tal y como se muestra en la figura 5. Cuando se mueve la excéntrica 180 grados, se puede invertir la dirección de rotación de la máquina. |  |

La válvula de deslizamiento

tiene no obstante un buen número de desventajas. Una de las más

importantes es la fricción, causada por la presión del vapor

en la parte posterior de la válvula. Para evitar el desgaste que

causa esta presión, las válvulas de las máquinas de

vapor se suelen fabricar en forma de un cilindro que encierra el pistón,

con lo que la presión es igual en toda la válvula y se reduce

la fricción. El desarrollo de este tipo de válvula se atribuye

al inventor y fabricante estadounidense George Henry Corliss. En otros

tipos de válvulas, su parte móvil está diseñada

de forma que el vapor no presione directamente la parte posterior.

La unión entre el pistón

y la válvula que suministra el vapor es muy importante, ya que influye

en la potencia y la eficiencia de la máquina. Cambiando el momento

del ciclo en que se admite vapor en el cilindro puede modificarse la magnitud

de la compresión y la expansión, consiguiéndose así

variar la potencia de salida de la máquina. Se han desarrollado

varios tipos de mecanismos de distribución que unen el pistón

a la válvula, y que no sólo permiten invertir el ciclo sino

también un cierto grado de control del tiempo de admisión

y corte de entrada del vapor. Los mecanismos de distribución por

válvulas son muy importantes en locomotoras de vapor, donde la potencia

que se requiere de la máquina cambia con frecuencia. El esfuerzo

alcanza su punto máximo cuando la locomotora está arrancando

y es menor cuando circula a toda velocidad.

Un componente importante de todos

los tipos de máquinas de vapor de vaivén es el volante accionado

por el cigüeñal del pistón. El volante, una pieza por

lo general pesada de metal fundido, convierte los distintos empujes del

vapor del cilindro en un movimiento continuo, debido a su inercia. Esto

permite obtener un flujo constante de potencia.

|

En las máquinas de vapor de un solo cilindro la máquina se puede detener cuando el pistón se encuentra en uno de los extremos del cilindro. Si el cilindro se encuentra en esta situación, se dice que el motor está en punto muerto y no se puede arrancar. Para eliminar los puntos muertos, las máquinas cuentan con dos o más cilindros acoplados, dispuestos de tal forma que la máquina puede arrancar con independencia de la posición de los pistones. La manera más simple de acoplar dos cilindros de una máquina es unir los dos cigüeñales con el volante de la forma que se muestra en la figura 6. Para conseguir un equilibrio mayor se puede utilizar una máquina de tres cilindros en la que las manivelas de los cilindros se colocan en ángulos de 120 grados. El acoplamiento de los cilindros no sólo elimina las dificultades de arranque sino que permite diseñar plantas de generación con un funcionamiento más fiable. |

|

Los cilindros de una máquina

compuesta, al contrario que el de una de un solo cilindro, se pueden mantener

próximos a una temperatura uniforme, lo que aumenta la eficiencia

de la máquina.

Un avance en el diseño de

las máquinas de vapor fue la máquina de flujo unidireccional,

que utiliza el pistón como válvula y en la que todas las

partes del cilindro permanecen aproximadamente a la misma temperatura cuando

la máquina está en funcionamiento. En estas máquinas

el vapor se mueve solamente en una dirección mientras entra en el

cilindro, se expande y abandona el cilindro. Este flujo unidireccional

se consigue utilizando dos conjuntos de orificios de entrada en cada extremo

del cilindro, junto con un único conjunto de orificios de salida

en la parte central de la pared del cilindro. La corriente de vapor que

entra por los dos conjuntos de orificios de entrada se controla con válvulas

separadas. Las ventajas inherentes a este sistema son muy considerables

por lo que este tipo de máquina se utiliza en grandes instalaciones,

si bien su coste inicial es mucho mayor que el de las máquinas convencionales.

Una virtud de la máquina de flujo unidireccional es que permite

un uso eficiente del vapor a altas presiones dentro de un único

cilindro, en lugar de requerir un cilindro compuesto.